一、前言

功率放大器(PA)的偏置控制对于确保在各种条件下实现最佳的射频性能至关重要。电流传感和温度传感提供了控制功率放大器偏置所需的反馈。传感和偏置电路的选择会带来设计上的权衡。

5G基站功率放大器需要使用单独的偏置控制器进行偏置,以在不同温度下保持最佳性能。在设计功率放大器偏置电路时,可以采用带有开环控制的电流传感,或者采用温度反馈的闭环控制。每种方式都有其优缺点。

功率放大器在向基站天线传输射频功率方面起着关键作用。5G的平均功率范围为2W到15W,峰值功率范围为16W到120W。根据任务要求,功率放大器必须在不同的环境温度下保持线性度和效率。由于功率放大器的偏置电流是温度的函数,因此功率放大器需要偏置控制电路来监测和根据温度变化调整偏置。与手机功率放大器不同,基于包络跟踪的自适应偏置方案由于射频功率较高可能并非最佳选择。

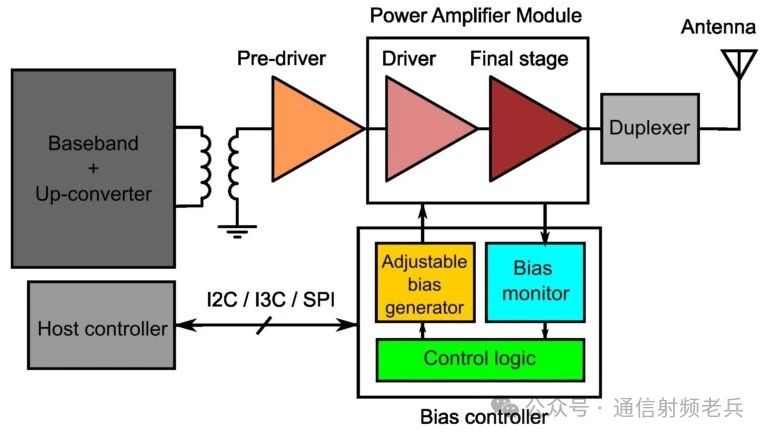

图1展示了发射链路中功率放大器及其偏置控制器的典型框图。偏置控制器可以是一个独立的封装,也可以集成在功率放大器模块内。它通过感测功率放大器的偏置,并根据预定义的控制逻辑进行调整来工作。我们将解释偏置控制器的三个主要子组件的功能和设计挑战:可调偏置生成、偏置监测以及控制逻辑。

图1. 框图展示了一个PA模块及其偏置控制器。

二、可调偏置电路设计

首先,我们来描述一下具有可调栅极电压的PA偏置。为了输出超过43dBm的功率,电路需要一个高击穿晶体管。这有助于在合理的器件尺寸下降低偏置电流,并提供宽带输入和输出匹配。氮化镓(GaN)器件是一个受欢迎的选择,因为它们通常在28V至48V的漏极电压下工作,并提供良好的射频放大和功率传输效率。对于较低功率输出,其他常用的选择是GaAs和LDMOS。

然而,与基于硅的器件相比,这些技术成本高昂,集成度较低,并且存在工艺变化的问题。在实现最佳放大的偏置条件下,晶体管的漏极电流通常是其栅极电压的多项式或指数函数。这使得偏置电流对栅极电压的变化高度敏感,而对漏极电压的依赖较弱。在许多应用中,栅极电压通常由与电源无关的精确电流源驱动的电流镜电路生成。此外,这些电流源可能具有精确的温度斜率,有助于在工作温度范围内实现最佳性能。通常,由基带处理器控制的高精度数DAC生成栅极电压。

然而,较高的芯片成本、较大的器件尺寸、较差的集成度、器件不匹配以及部件间的差异,使得这种方法对于基于GaN、GaAs和LDMOS技术的典型基站PA器件来说并不实用。相反,采用基于硅基技术的单独偏置控制器芯片具有优势,它不仅解决了许多上述问题,还提供了强大的数字集成功能。

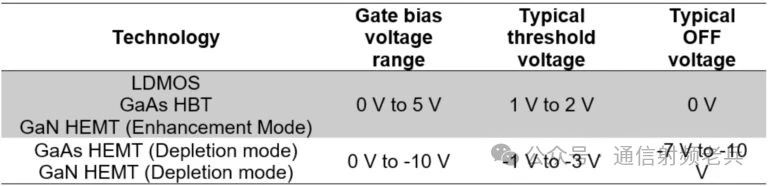

下一个重要参数是DAC的输出电压范围,这取决于PA中使用的晶体管技术。表1列出了一些常用技术的栅极偏置电压范围。

表1. 不同类型PA的栅极偏置电压。

驱动放大器通常位于末级PA之前。许多基站实现方式在末级PAP和驱动放大器中使用不同的技术。例如,PA可能是GAN,而驱动放大器可能是GaAs HBT或LDMOS器件。因此,偏置控制器DAC需要正电压和负电压范围。它还需要处理相对较大的电压,同时为紧凑型数字实现提供低功耗晶体管。

因此,能够处理大双轨输出电压并允许在同一芯片上进行数字系统集成的BCDMOS工艺是一个受欢迎的选择。现代的BCDMOS工艺基于成本相对较低且容易获得的传统180nm或130nm CMOS工艺节点。DAC的分辨率也是一个重要的设计参数,因为它决定了偏置精度。目前,市场上的大多数产品标准配置为12位的DAC,对于5V和10V的电压范围,其偏置分辨率分别为1.2mV和2.4mV。

设计者还应考虑,在电路施加漏极偏置之前,PA晶体管需保持在截止状态。这对于HEMT器件尤为重要——此类器件在零栅极偏置时完全导通,因此需要主动关断(表1)。偏置控制器还通过PA使能线集成了时序逻辑,该逻辑仅在漏极电源发生器的“电源正常”逻辑激活漏极电压后,才会触发PA使能信号。此外,对于耗尽型HEMT,漏极电压应在负电源(栅极偏置)施加之后再激活,以确保晶体管处于截止状态。

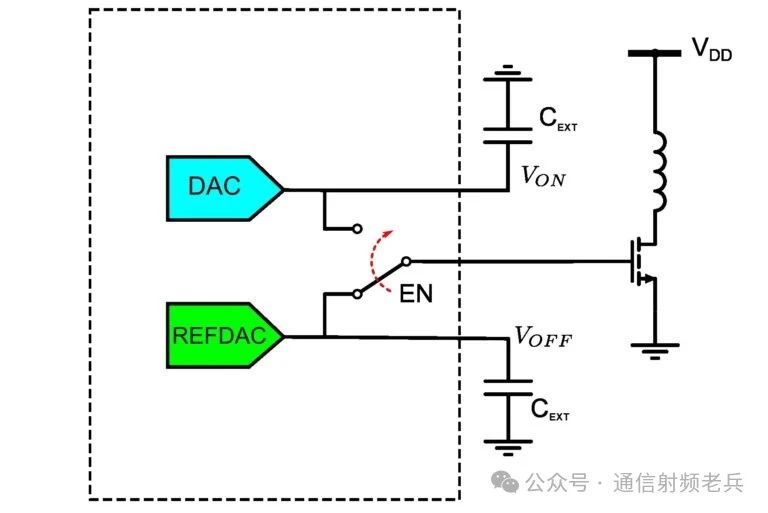

三、功率放大器切换和DAC

现在,让我们通过这个DAC输出来重新探讨功率放大器的开关问题。根据3GPP的规定,5G无线电中的发射机切换时间最长应为10us。功率放大器自身的切换速度需要更快得多。然而,加载了PA栅极电容的DAC输出可能会导致开关电压的建立时间较长。解决这个问题需要两个DAC,其中主DAC生成导通电压,而REFDAC生成截止电压。然后,这些DAC通过一个SPDT开关连接到栅极端子,如图2所示。大电容,通常是栅极偏置电容的10倍,进一步稳定了电压,并充当电荷储存器,有助于快速切换。

图2. 利用单SPDT开关(使能信号)和两个DAC实现PA的快速切换,分别生成导通和截止电压,每个电压都存储在外接电容器CEXT中。

基站收发信机中的PA采用Doherty架构,每一级有两个PA。

商用功率放大器模块可能会将驱动级和末级集成在单个封装中,这样晶体管的数量就翻倍了。一个功率放大器的偏置控制可能需要多达四个DAC通道。多个栅极可以共享生成截止电压的参考数模转换器,而导通电压可能会根据晶体管的工作类别而有所不同。如今,Massive MIMO无线电可能有64个发射通道,因此需要256个偏置通道。在一个封装内集成多个通道可以降低BOM成本,并减少布线的复杂性。不过,由于芯片尺寸和散热限制,这也是一项工程挑战。

四、偏置监测电路设计

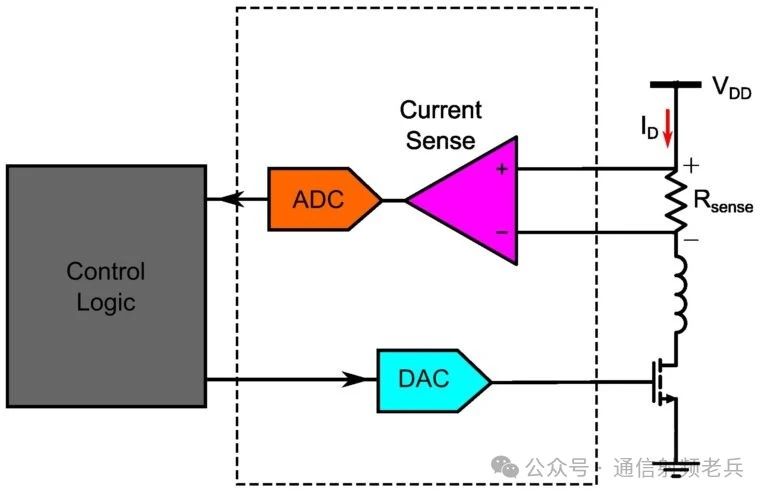

回想一下我们最初的问题:PA的偏置电流是温度的函数。我们需要检测这种变化,以确定功率放大器何时以及需要多少偏置控制。这可以通过直接检测偏置电流,然后调整功率放大器的偏置恒定电平来实现,从而形成闭环控制。另一种方法是检测功率放大器的温度,并根据预先确定的查找表提供偏置电压,这种方法属于开环控制。每种控制方法都带来了不同的挑战。

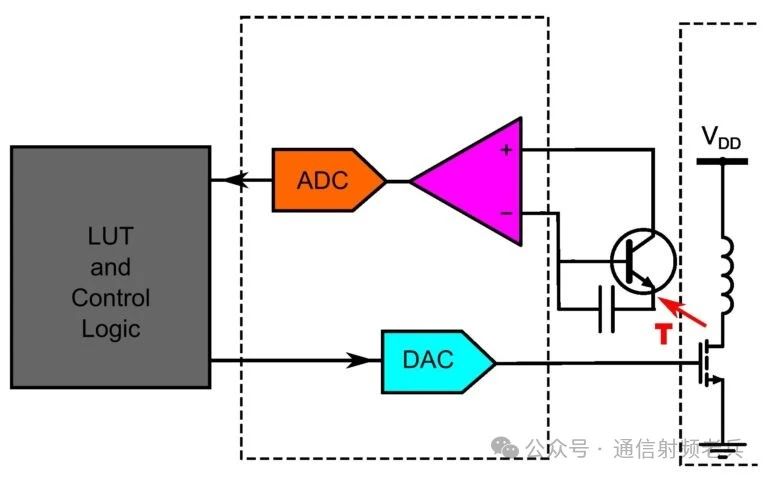

图3展示了用于闭环控制的电流检测。在这里,我们在电源和扼流电感之间放置一个小的外部检测电阻。这样会产生一个成比例的电压降,该电压降由电流检测放大器放大,并通过ADC进行数字化。这个电压是对电流的直接测量。请注意,这个电压降必须非常小,因为它也会降低功率放大器的电压裕量,这会直接影响输出功率并降低效率。对于偏置电流高达1A时产生0.1V的压降,可以使用一个100mΩ的检测电阻。1mA的电流检测分辨率意味着这种读数的电压分辨率为100uV,考虑到5V至48V的电源电压以及存在的直接噪声和耦合噪声,要达到这样的精度极具挑战性。

图3. 基于电流感应的功率放大器晶体管的闭环偏置控制。

因此,这样的传感器必须具有低噪声性能、高增益和高共模抑制比(CMRR),同时还要有适当的去耦和屏蔽措施。传感节点还应具有较强的静电放电(ESD)额定值,并能承受48V的电压。

图3展示了开环控制中的温度感应。使用一个靠近PA放置的外部温度传感器,该传感器可以是一个二极管。这个传感器从偏置控制器获取电源,其产生的输出电压被送往ADC。

基于温度读数,控制逻辑可以根据预先确定的查找表(LUT)对PA进行偏置。可以使这个过程自动化,即电路定期测量温度并更新功率放大器的偏置电压。这可能比电流感应方法更简单,不过它也有自己的障碍。

首先,这种方法可能无法精确控制功率放大器的偏置。传感器处的温度变化取决于其相对于功率放大器热点的放置位置和接近程度(图4)。传感器所检测到的温度变化可能会减小,这会影响偏置精度。由于温度只是偏置电流的间接测量指标,因此需要仔细校准来确定这两个参数之间的关系。另一方面,基于温度的偏置可用于所有器件,而电流传感器可能仅在主器件的电源上实现。在这两种方案中,偏置控制器芯片还应具有内部温度传感器,以考虑任何局部温度变化。

图4. 外部双极型晶体管充当温度传感器,用于功率放大器(PA)的开环偏置控制。

五、控制逻辑

控制逻辑根据感应到的电流或温度来调整偏置电压。这种控制逻辑不能进行硬编码;它必须是可编程的,以应对PA的工艺变化。这就是模拟自动控制不能用于闭环控制的原因之一。控制逻辑可以在集成微处理器中实现,不过这往往有些大材小用。一个最佳解决方案是在基站收发信机(BTS)主控制器中对逻辑进行编程,然后通过诸如I2C或SPI之类的数字接口来配置偏置控制器(见图1)。这可以使无线电设备制造商和运营商根据其任务限制来优化控制逻辑。

特别是对于开环控制,有时会在偏置控制器的非易失性存储器中集成一个查找表(LUT),将温度映射到所需的功率放大器偏置,从而减轻主控制器的负载。在这种实现方式中,查找表还可以集成插值逻辑以及基于查找表映射的自主控制模式。

总结

虽然基本的偏置控制原理保持不变,但在实现细节上有多种方式,因此需要从系统的角度仔细考虑。对于系统集成而言,了解偏置控制器的特性以及所讨论的三个子组件之间的权衡取舍,以选择最佳的适用解决方案,这一点很重要。对于集成电路(IC)设计人员来说,在设计这些解决方案之前,了解不同的挑战以及整个系统同样重要。

芯耀

芯耀

2447

2447