非标设备研发,是否总在 “需求多变 - 方案调整 - 研发延期” 的漩涡中挣扎?面对市场对定制化设备的精度要求升级、研发周期持续压缩的双重压力,如何让非标研发既保持灵活适配性,又实现高效可控?数字化研发体系,正以 “全流程数据驱动” 为核心,重构非标设备研发逻辑,让定制化创新摆脱经验依赖,迈入精准高效的新赛道。

传统非标研发的四大核心痛点

非标设备因 “按需定制” 而具备独特价值,却也因 “无标准可循” 陷入发展瓶颈:

需求转化低效:客户个性化需求分散模糊,依赖人工拆解梳理,易出现需求偏差,导致研发方向跑偏;

研发周期冗长:设计依赖工程师个人经验,二维图纸修改繁琐,跨专业协作衔接不畅,研发周期普遍超出预期 30% 以上;

研发成本高企:物理样机验证环节多,设计缺陷只能在试制阶段暴露,返工迭代成本占研发总投入的 25%-40%;

知识沉淀不足:研发经验多以个人形式留存,参数配置、方案优化等核心数据难以复用,新项目需重复 “从零开始”。

这些痛点不仅制约了研发效率,更让企业在激烈的市场竞争中丧失先机。

数字化研发:从 “经验驱动” 到 “数据智能” 的革新

依托数字孪生、三维建模、协同平台等技术,数字化研发构建了覆盖 “ 设计 - 仿真 - 验证 - 迭代” 的全流程体系,实现如下跃迁:

协同高效,快速迭代三维协同设计:

打破部门和专业壁垒,机械、电气、软件等多专业基于统平台开展并行设计,实时同步修改内容,跨专业协作效率提升 70%;

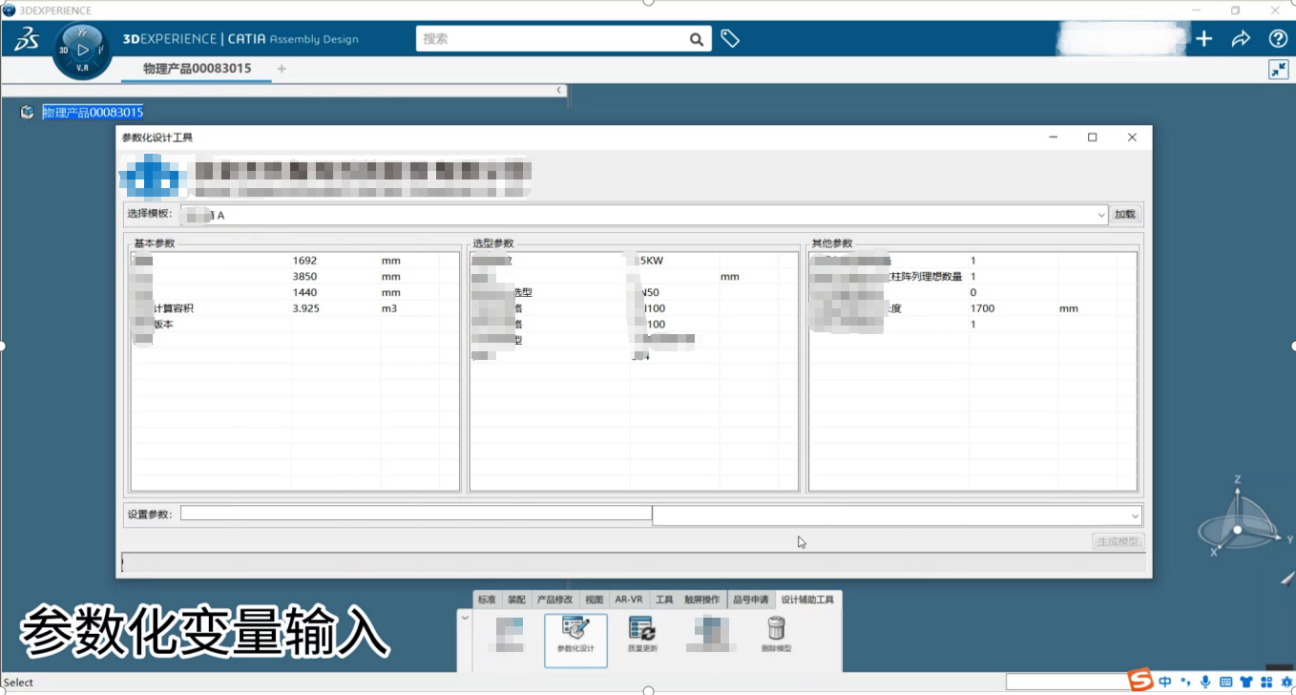

产品参数化设计:通过参数关联实现设计快速迭代,提升效率与精度。

沉淀行业产品设计相关知识,构建标准化参数产品模板,通过参数驱动产品自动生成模型,设计效率提升 3 倍以上,自动完成产品设计及工程出图;

验证数字化:虚拟仿真,降本提效

仿真测试:通过虚拟仿真技术验证装配的可行性、提前发现制造、加工问题,有效减少物理样机装配加工问题 30%;

设计工艺一体化协同:基于统一平台开展产品设计、工艺设计。

基于同一平台开展设计迭代,工艺人员可在产品设计早期发现并提出问题,设计人员在线实时修改后,工艺人员同步完成审核,实现问题从提出到关闭的全流程闭环管理,设计协同效率提升 30%。

一体化变更:基于统一平台实现从设计-工艺-生产的变更贯彻。

依托统一平台,构建从问题发起、变更请求、设计变更落地、工艺变更适配到制造环节执行的全流程变更闭环体系,实现各环节变更信息无缝流转与贯彻。不仅有效消除设计到工艺环节的变更断点,避免信息脱节导致的执行偏差,更显著提升变更执行效率,缩短变更落地周期。

企业知识库:基于统一知识库平台实现从沉淀-共享-应用的知识全链路贯通

依托统一知识库平台,构建从知识沉淀(含技术文档、经验案例、标准规范等)、知识共享(跨部门协同、岗位按需获取)到知识应用(问题解决支撑、培训赋能、决策辅助)的全流程知识闭环体系,实现知识信息在各环节无缝流转与价值释放。不仅有效消除部门间知识孤岛,避免经验断层导致的重复试错,更显著提升知识复用效率,缩短员工能力成长周期与问题解决耗时。

标杆案例:某装备制造企业的研发破局实践

某装备制造企业需为煤炭装备行业核心设备,通过数字化研发体系实现高效交付:

方案设计阶段:打破部门和专业壁垒,机械、电气、软件等多专业基于统平台开展并行设计,实时同步修改内容,跨专业协作效率提升 70%;

详细设计阶段:参数化设计,仅用1小时完成传统模式下2-3 天的设计工作量,设计效率提升 90%;

工艺协同阶段:工艺深度参与设计协同,效率提升 35%,可在早期精准识别制造可行性问题,从源头避免生产阶段的设计返工;

验证阶段:虚拟仿真发现 多处结构干涉问题,优化后一次性试制成功,研发成本降42%。

未来趋势:数字化研发重塑非标核心竞争力

非标设备的研发未来,是数据、技术与需求及AI的深度融合。数字化研发不仅解决了传统模式的效率与成本难题,更通过数据沉淀构建了企业独特的技术壁垒 —— 让每一次定制化研发都成为知识积累,让每一台设备都承载数据价值。

在定制化需求常态化的今天,数字化研发已不是 “选择题”,而是企业保持竞争力的 “必修课”。拥抱数字化研发,就是掌握定制化时代的创新主动权!

芯耀

芯耀

1306

1306