图片来源:碳化硅MOS与SiC模块技术漫谈

将 SiC 器件应用于逆变器系统中能显著提高系统的开关频率,从而减小滤波电感等无源元件体积,使得 SiC 逆变器更适用于体积和重量受限的应用场景。从系统成本的角度看,虽然使用 SiC 器件相比于 Si 器件会使得器件成本增加,但是无源元件、散热器等成本都会大幅下降[4]。

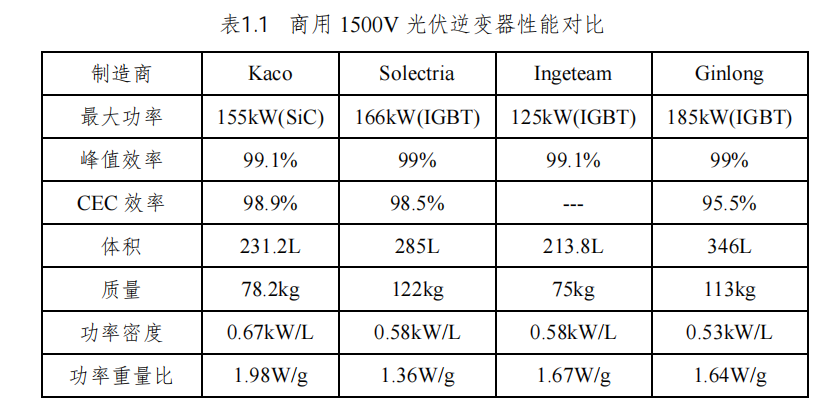

由于 SiC 器件的优异性能,使用全 SiC 器件的三相逆变器得到了广泛研究。文献[5]设计了一套 150kW/1500V 的并网光伏同步发电系统,用 1700V 的 SiCMOSFET 半桥模块设计了一台 150kVA 的两电平三相并网逆变器,采用了 1000V的直流母线电压和 600Vrms 的输出线电压有效值,开关频率设计在 20kHz。通过损耗分析,能取得 99.14%的峰值效率和 99%的满载效率。而采用 Si IGBT 的逆变器进行了对比,在 2kHz 的工作频率下,峰值效率仅有 98.6%。对比可得 SiC逆变器在提升 10 倍的开关频率后仍能减小 30%的损耗。同时该文献对 4 款用于1500V 系统的商用光伏逆变器进行了比较,其关键性能参数如表 1.1 所示。

从表 1.1 可知,尽管 SiC 逆变器和 IGBT 逆变器的峰值效率几乎一样都为99%,但是 SiC 逆变器的加州能源委员会效率(California Energy Commission,CEC)相对更高。SiC 逆变器比 IGBT 逆变器提高了 15%的功率密度和 19%的功率重量比。

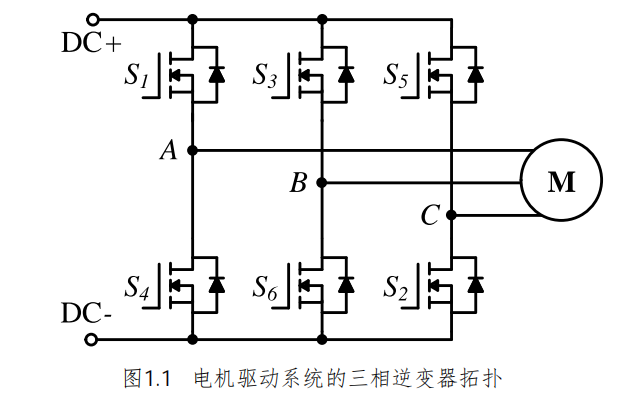

文献[6]对应用于电机驱动系统的三相逆变器进行了研究,拓扑结构如图 1.1所示。文中分别使用 SiC MOSFET 和 Si IGBT 设计了两套 60kW 的电机驱动系统。在 10kHz 的开关频率下,IGBT 逆变器的损耗为 1789W,而 SiC 逆变器的损耗为 584W,仅为 IGBT 逆变器损耗的 1/3。当器件的结温相同时,SiC 逆变器的散热器体积为 IGBT 逆变器的散热器体积的 35%。

文献[7]搭建了一套 1MW 的 SiC 光伏系统,使用两个两电平三相逆变器并联,每个逆变桥臂由 3 个 GE 公司的 1700V/500A 的 SiC MOSFET 半桥模块并联组成。在直流电压分别为 900V、1000V 和 1100V 时,对比了不同输出功率情况下的逆变器效率。当直流电压为 900V 时,在全功率范围内都取得最高效率,其峰值效率超过 99.1%,CEC 效率接近 99%。

文献[8]中设计了一台 500kW 的三相逆变器,由五个 100kW 的两电平 SiC 逆变器组成,采用风冷散热方式并取得了 1.246kW/L 的功率密度。在直流电压为650V、交流电压为 380Vrms 以及开关频率为 20kHz 的情况下,取得峰值效率为99.15%(250kW 时)以及满载效率为 98.85%。

文献[9]使用 Cree 公司的 1200V/445A 的 SiC MOSFET 模块设计了一台250kW 的两电平逆变器样机,采用液冷散热方式,开关频率设计在 20kHz,实现了 15.6kW/kg 的功率密度。文献[10]设计了一台 312kVA 的两电平三相逆变器,每个桥臂使用 10 个 Cree 公司的 1200V/100A 的 SiC 半桥模块并联。在直流电压为 650V,输出线电压有效值为 400V,开关频率为 20kHz 时,实现了 99.3%的峰值效率。

文献[11]介绍了一台 70kVA 的两电平 SiC 逆变器。在直流电压 540V、输出相电压有效值 190Vrms、开关频率为 20kHz 情况下,在采用断续调制方式时取得了 99.4%的峰值效率,功率密度达到 15kW/kg。文献[12]介绍了一台 50kW 的两电平 SiC 逆变器,在直流电压为 1000V,输出线电压有效值为 460Vrms,开关频率为 20kHz 情况下,取得了 98.42%的 CEC 效率,功率密度为 75W/in3,最大结温为 103℃。

文献[13]中介绍了一台 50kW 的 SiC 两电平三相逆变器样机。当直流电压为750V,输出相电压有效值为 230Vrms 时,在 60kHz 开关频率下能取得 98.53%的满载效率;当开关频率提高到 100kHz 时,满载效率下降到 97.8%。

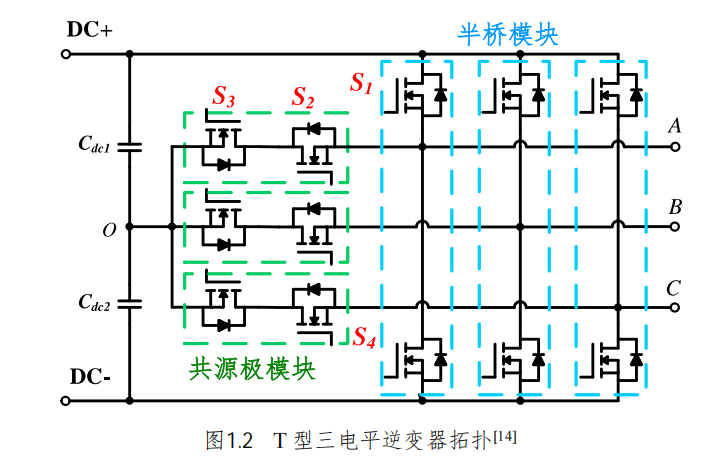

文献[14]中采用了全 SiC 器件设计了一台 250kW 的 T 型三电平逆变器如图1.2 所示。垂直桥臂采用 1200V 的 SiC MOSFET 半桥模块,水平桥臂使用 900V的共源极的 SiC MOSFET 模块。在直流电压为 700V,输出电压有效值为 400rms,开关频率为 20kHz 的情况下,其峰值效率达到 99%,满载效率仍有 98.2%,功率密度达到 25kW/L。

文献[15]中采用 SiC 器件设计了一台 50kW 的 T 型三电平逆变器。采用风冷散热方式,实现了 1kW/kg 的功率密度。文献[16]中搭建了一台 35kVA 的高功率密度的 T 型逆变器样机。通过改进 SiC MOSFET 模块的封装形式以及改进栅极驱动,减小了器件的开关损耗,最终实现了 70kW/L 和 50kW/kg 的功率密度。

文献[17]介绍了一台 450kVA 的 T 型三电平逆变器样机。该样机通过优化功率回路设计,将信号检测以及控制电路进行高度集成等措施,实现了 26.6kW/L的功率密度。在 70kHz 的开关频率下,取得峰值效率为 99.47%(266kVA 时)。

文献[18]介绍了一台用于电动飞机驱动系统的 T 型逆变器。该样机采用全SiC 器件,将解耦电路、栅极驱动电路以及基于 PCB 罗氏线圈的电流传感器进行高度集成,实现了 19.5kW/kg 的功率密度。在直流电压为 740V,调制比为 0.8,开关频率为 20kHz 情况下,取得了 99.07%的峰值效率和 98.87%的满载效率。

文献[19]介绍了一款 100kW 的用于储能系统的 SiC T 型三电平逆变器。在输出电压有效值为 380V,开关频率为 18kHz 时,对直流电压从 600V 增加到 1000V时的逆变器效率进行了对比。在直流电压为 600V 时,在全功率范围内取得最高效率,峰值转换效率为 99%;当直流电压为 1000V 时,峰值效率仅有 98.3%。该文献也对比了基于 IGBT 的 T 型逆变器,在相同的工作条件下,SiC 逆变器能提高 0.5%的转换效率。

文献[20]对应用于中压领域的 NPC 三电平逆变器进行了损耗分析,对比了基于 6.5kV Si IGBT、6.5kV Si/SiC 混合器件以及 10kV 全 SiC 器件的逆变器效率。在直流电压为 7.5kV、输出电压为 4.16kVrms、输出功率为 1MW 时,在 1kHz的开关频率下,使用全 SiC 器件的逆变器效率为 99.47%,比使用全 Si 器件的逆变器效率高 0.61%。当开关频率为 10kHz 时,基于全 SiC 器件的逆变器效率仍有97.69%,而使用 Si 器件的逆变器效率仅有 92.27%,损耗是 SiC 逆变器的三倍。

文献[21]改进了一种基于 SiC 器件的 NPC 三电平逆变器的损耗计算方法,推导得到了详细的器件损耗计算公式。在输出电压为 400Vrms,开关频率为100kHz 时,在直流母线电压为 800V 时能取得 99.2%的峰值效率,比 1000V 直流电压时的效率高 0.1%。

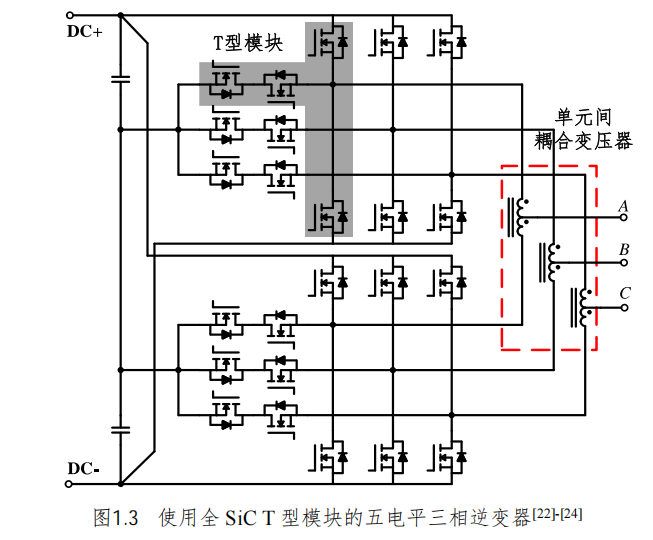

文献[22]中采用 1200V/100A 的 T 型全 SiC 模块设计了一台 60kW 的五电平三相光伏逆变器如图 1.3 所示,实现了 27W/in3 和 3kW/kg 的功率密度。在直流电压为 720V、输出电压为 480Vrms、开关频率为 50kHz 的工作条件下,取得了99.2%的峰值效率和 99%的 CEC 效率。文献[23]对此五电平逆变器在不同直流电压下的转换效率进行了测试和比较,当直流电压提高到 825V 时,其峰值效率降低了 0.2%,而 CEC 效率降低了 0.3%。因而选取合适的直流母线电压对提升逆变器的转换效率具有重要意义。文献[24]在文献[22]基础上设计了一台 100kW 的逆变器,将功率密度提升到 45.4W/in3 和 5kW/kg,同时在 720V 的母线电压下仍能取得 99.2%的 CEC 效率。

文献[25]介绍了一个基于 SiC 五电平 NPC 变换器的电机驱动系统。在直流电压为 4000V,并网线电压有效值为 2500V,开关频率为 20kHz 的情况下,取得了 98.78%的峰值效率(输出功率为 45kW)。

综合来看,使用全 SiC 器件相比于 Si 器件能显著提升逆变器的功率密度和转换效率,适合于电机驱动系统、列车牵引设备等对体积和效率要求较高的场合。

2.1 典型三相逆变器拓扑

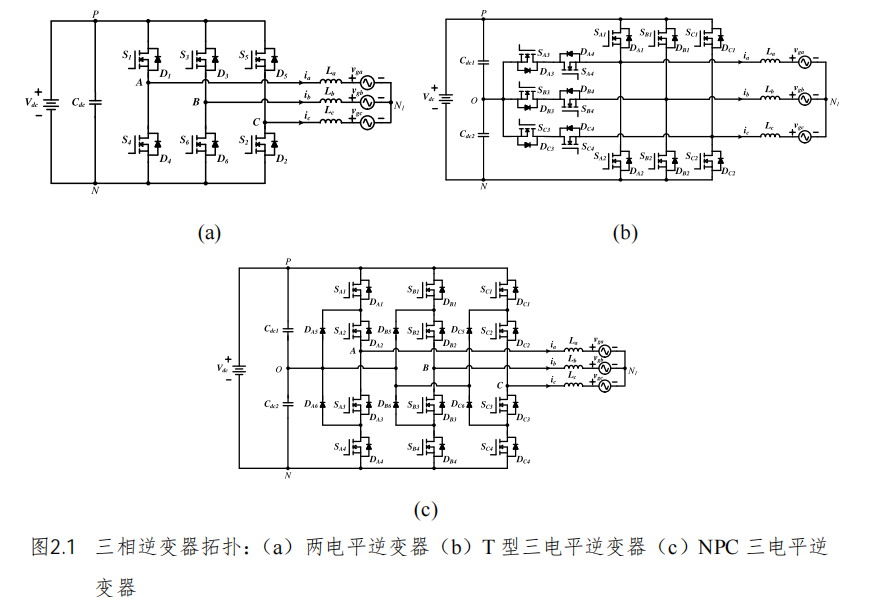

三相逆变器拓扑包括两电平逆变器、T 型三电平逆变器和 NPC 三电平逆变

器,如图 2.1 所示。

本文开展了大功率 SiC 逆变器的主电路设计以及开关振荡抑制方案的研究。首先对三相逆变器的滤波电感和直流母线电容设计进行介绍。通过对 1500V系统中三种典型的三相逆变器拓扑进行阶段分析,建立了不同拓扑情况下的损耗模型。讨论了运行电压、开关频率和调制方式对逆变器效率的影响,并在相同工作条件下对三种逆变器的无源元件体积和效率进行了比较。最终得到出 T 型三电平逆变器在效率、电感体积等方面展现了优异的性能。

本文开展了大功率 SiC 逆变器的主电路设计以及开关振荡抑制方案的研究。首先对三相逆变器的滤波电感和直流母线电容设计进行介绍。通过对 1500V系统中三种典型的三相逆变器拓扑进行阶段分析,建立了不同拓扑情况下的损耗模型。讨论了运行电压、开关频率和调制方式对逆变器效率的影响,并在相同工作条件下对三种逆变器的无源元件体积和效率进行了比较。最终得到出 T 型三电平逆变器在效率、电感体积等方面展现了优异的性能。

研究了三相逆变器中的开关振荡抑制方案。推导了等效开关振荡模型,并采用根轨迹方法分析了电路参数的影响并设计了最佳阻尼参数的取值。通过双脉冲实验对器件内寄生电感和阻尼元件损耗进行了测试,通过优化 RC 支路 PCB 设计减小了 RC 支路的寄生电感。并建立的阻尼元件热模型对 RC 支路进行了热仿

真,验证了 RC 支路设计的合理性。

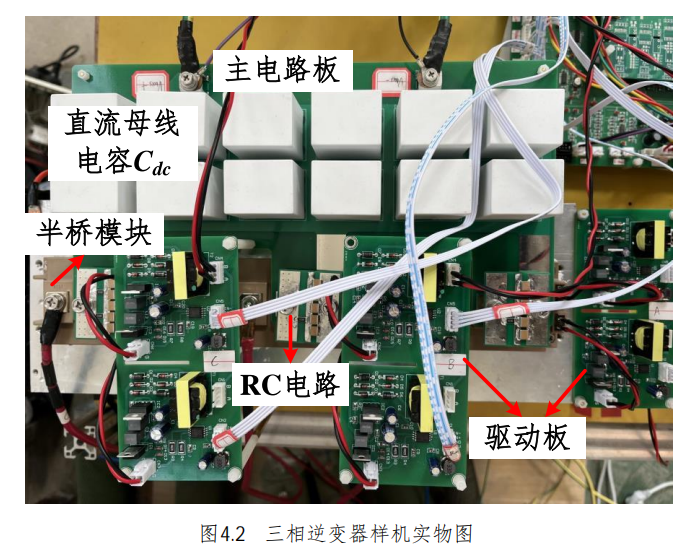

最后设计了基于直流侧阻尼电路的三相逆变器样机。对采用不同阻尼电容的RC 支路的振荡抑制效果进行了比较,采用 MLCC 电容的设计方案由于寄生电感较小取得了较好的振荡抑制效果。测试了三相逆变器的共模噪声,采用合适的 RC支路可以消除由于开关振荡带来的噪声尖峰。对逆变器的转换效率进行测试,验证了加入直流侧阻尼电路不会影响逆变器效率。

芯耀

芯耀

2465

2465