精确测量电机电流对于实现人形机器人安全高效运行非常重要。这些测量结果由机器人关节中致动器的控制算法使用,用于实现精确的移动和动态性能。在需要精细电机控制和灵敏行为的复杂任务中,保持高精度至关重要。

每个关节中的致动器通常是永磁同步电机 (PMSM),根据电机移动所需的负载大小具有不同的电流要求。电流电平通常在 0.2A 至 83A 之间变化,大多数驱动器在 0.2A 至 31A 之间变化。人形机器人由电池供电,供电电压通常为 48V,或者在 39V 至 54V 之间,具体取决于电池的电量状态。

典型电流要求可划分为以下选项:

- 0.2A 至 2A:手腕和手

- 2A 至 6.3A:脚踝、肩部和颈部

- 21A 至 40A:肘部

- 52A 至 83A:膝盖、臀部和臀部中心

人形机器人中的电流检测

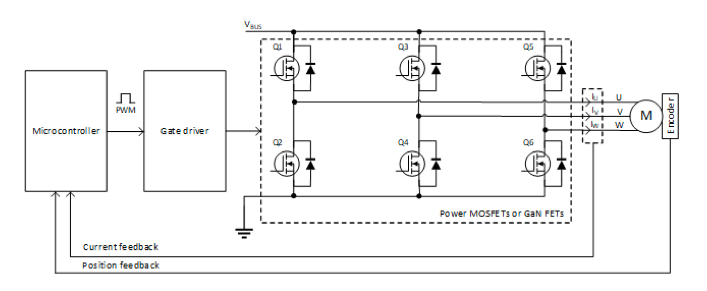

人形机器人中的电机必须以不同的速度和扭矩水平运行,这是通过磁场定向控制 (FOC) 等电机控制算法实现的。该算法在微控制器上运行,并将可变脉宽调制 (PWM) 信号应用于控制功率 FET 的栅极驱动器,如图 1 所示。

图 1. 电机控制方框图

电流检测和监控功能可验证人形机器人所有关节的电机性能是否可靠。人形机器人中的电流检测通常用于监控流入电机绕组的电流。这些测量是电机控制算法的重要输入,因为这些算法提供有关电机负载、性能和电气行为的实时信息。此数据允许算法精确调整电压和扭矩输出,确保稳定运行和准确定位。例如,FOC 算法从电流传感器接收绕组的电流消耗数据,并从编码器接收电机轴的位置,然后确定需要应用于栅极驱动器的相应 PWM 信号。

电流监控可实现对电机性能的实时控制,从而实现速度调节、扭矩管理和功耗监控。因此,三相电流测量是该算法有效控制人形机器人电机所需的关键输入之一。

此外,电流传感器在系统安全方面发挥着重要作用,有助于识别潜在的故障或异常,如电机过热、过载或绝缘故障。绕组损坏会导致电流消耗异常,在某些情况下,电流消耗可能过高,如果不及时解决,可能导致设备损坏或停机。通过分析电流传感器测量,系统可以评估电机运行状况并在需要时实施保护措施。例如,系统可以启动可控且安全的关断,在发生严重损坏或危险情况之前防止这种情况发生。因此,为了保持峰值系统可靠性并更大限度地降低事故风险,请务必注意在电机控制系统中集成稳健且精确的电流检测设计。

电流检测方法

在人形机器人中,可以使用各种方法测量流经电机的电流,例如低侧、高侧或直列式电流检测。为了测量电流,可以使用由运算放大器(运放)、电阻器和电容器等分立式元件构建的放大器。另外,电流检测放大器、Δ-Σ 调制器或霍尔效应传感器等专用集成电路 (IC) 也可以提供高效的设计。本应用简报重点介绍德州仪器 (TI) 用于人形机器人的电流检测放大器、隔离式 Δ-Σ 调制器和隔离式霍尔效应电流传感器产品。

电流检测是根据欧姆定律进行的,用于估算流经系统的电流。根据欧姆定律,通过导体的电流与导体上的压降成正比,与电阻成反比。将一个称为分流电阻器的电阻器放置在系统中,以使用欧姆定律来测量电流消耗。分流器在需要进行电流测量的电路中串联放置。流经分流器的电流会导致分流器上发生压降。压降通常很小,通常在毫伏范围内,因此需要使用电流检测 IC 进行放大。通常会对这一电压差进行测量和放大,以产生合理的输出电压。然后,使用模数转换器 (ADC) 和微控制器,使用输出电压估算流经系统的电流。这种方法被视为干扰性方法,因为分流器是在系统中引入的,并且分流器会消耗一些功率。分流电阻器的位置因电流测量技术而有所不同。

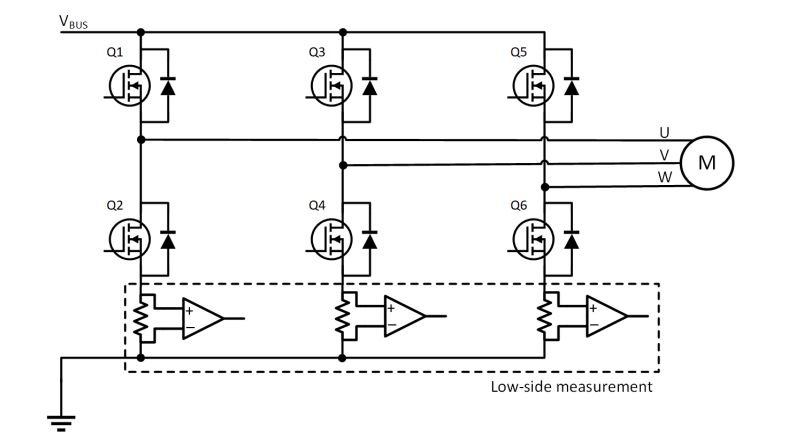

低侧电流检测

在这种方法中,分流电阻器放置在电源接地端和 FET 之间,如图 2 中所示。

图2. 低侧电流测量

然后由连接到端子的电流检测 IC 放大电阻器两端的压降。由于分流电阻器的位置靠近接地端,因此共模电压保持接近 0V。但是,将分流电阻器放置在该位置会影响系统接地,从而使系统接地不再是实际接地。因此,该方法无法检测系统接地短路。通常会使用两个或三个电流传感器来进行测量。如果只存在两个传感器,则第三个值可通过另外两个读数计算得出。该计算必须由微控制器处理,但该计算无法始终反映电机消耗的实际电流。原因在于,仅当连接到分流电阻器的 FET 导通时,测量才有效。因此,需要进行大量后处理来准确估算电机的电流消耗。

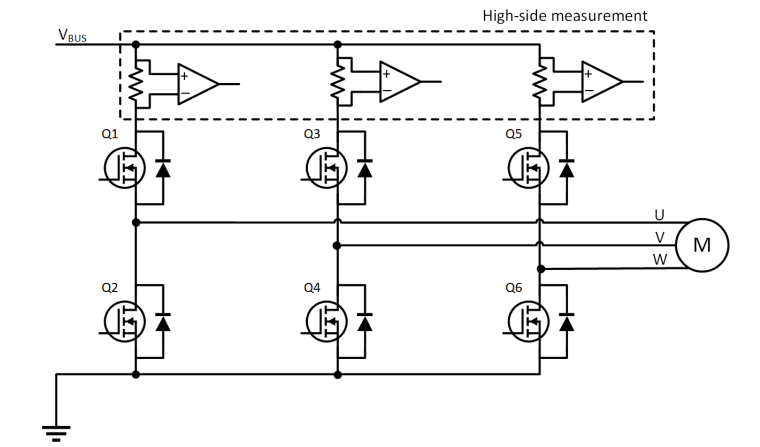

高侧电流检测

在这种方法中,分流电阻器放置在直流母线和 FET 之间,如图 3 中所示

图 3. 高侧电流测量

电阻器上的压降由电流传感器放大并输出,从而使共模电压几乎等于总线电压。此设置可确保系统的接地不受影响。由于电源电压决定了共模电压,因此电流检测 IC 必须能够处理更高的电压,尤其是在电源电压较高的系统中。与前一种方法类似,仅当连接到分流电阻器的 FET 导通并且需要大量后处理时,测量才有效。

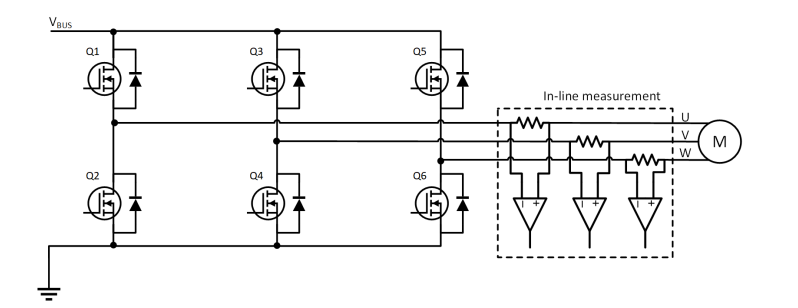

直列式电流检测

这是使用最广泛的电流测量方法之一,其中一个分流电阻器添加到电机的每个相位,如图 4 所示。

图 4. 直列式电流测量

分流电阻器上的压降由电流检测器件放大,然后反馈回微控制器以进行进一步处理。这种方法比其他两种方法有效得多,因为该方法可针对电机的每个相位提供电流测量,因此是控制算法最精确且基本的测量方法。此外, FET 的状态不会影响电流测量,并且可以检测系统短路。尽管高频率 PWM 信号会带来挑战,但德州仪器 (TI) 的现代电流传感器旨在高效地处理这种情况。TI 提供各种带隔离和不带隔离的电流检测设计。此外,TI 提供具有集成分流电阻器的电流检测放大器,无需外部分流电阻器即可实现紧凑的设计。下文讨论了近期发布的电流检测放 大器以及针对人形机器人应用的推荐设计。

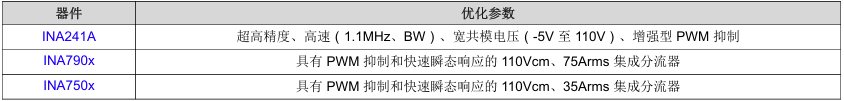

电流检测设计

电流检测器件是人形机器人的重要组件,可提供低侧、高侧或直列式电流检测。直列式电流检测是在人形机器人每个关节处进行精确电机控制的最精确方法。随着这些机器人的自由度和功能不断扩大,对电流检测的要求变得更加重要。INA241A、INA790x 和 INA750x 专门为直列式电机控制应用而设计。这两款器件都包含增强型 PWM 抑制功能,支持高达 125kHz 的开关频率。由于输入端的共模瞬变,这可以使输出端的信号干扰最小。

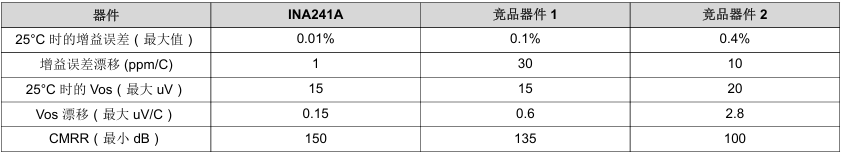

INA241A 是当今市场上精度最高的电流检测放大器,可实现更严格的控制环路。该放大器具有 -5V 至 110V 的共模电压能力和出色的性能,失调电压较低(最大值为 ±10µV)、增益误差很小(最大值为 ±0.01%),并具有高直流 CMRR(典型值为 166dB)。表 1 列出了与主要竞品的 INA241A 规格比较。

表1. 器件比较

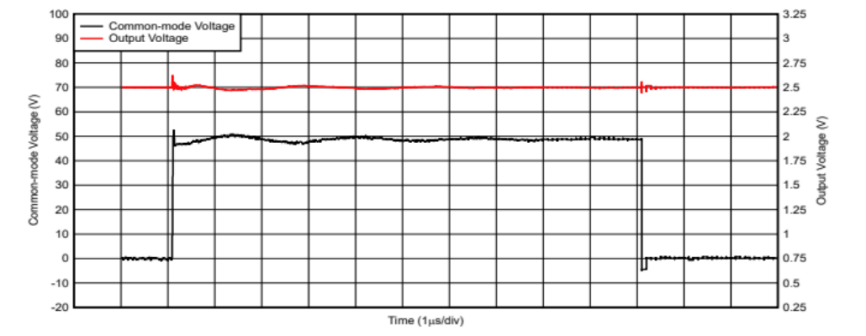

此外,高带宽 (1.1MHz) 和高压摆率 (8V/µs) 有助于防止快速浪涌电流,并提供信息以更快的速率控制电机。图 5 显示了在共模瞬态较大使得输出干扰很小的情况下增强型 PWM 抑制功能的结果。

图5. INA241x 的增强型 PWM 抑制性能

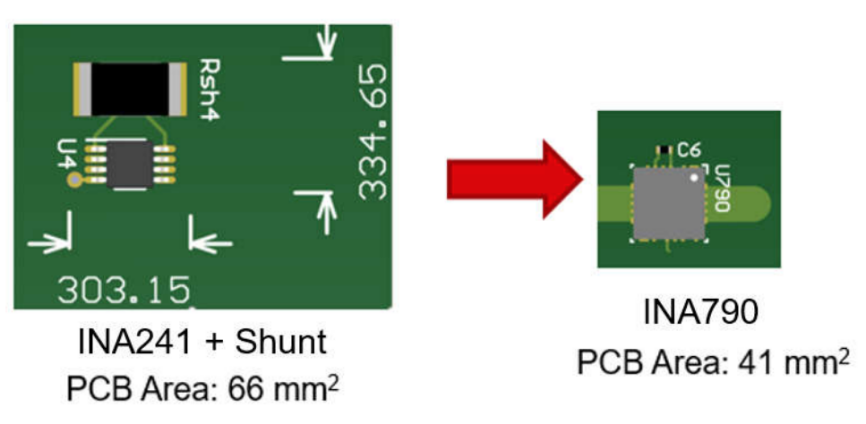

虽然 INA241A 是一款需要外部分流电阻器的分立式电流检测放大器,但 TI 推出了采用 EZShunt™ 技术的器件产品系列,该产品系列在单芯片设计中提供集成式分流电阻器。这为设计带来了简单性,同时减少了布板空间和成本,并提供出色的性能。INA790x 和 INA750x 均为针对人形机器人的集成设计,具有增强型 PWM 抑制功能。两种器件均具有 -4V 至 110V 共模电压能力,INA790x(采用 400μΩ 电阻器)在 25°C 下的载流能力为 75Arms,而 INA750x(采用 800μΩ 电阻器)在 25°C 下的载流能力为35Arms。随着这些人形机器人的运动范围不断扩大,系统中所需的电流检测器件的数量也在不断增加。PCB 面积减小成为人形机器人应用中的一项主要优势。与标准 MSOP 封装和分流器相比,INA790x 的 PCB 尺寸减少了 38%,如图 6 所示。

图 6. INA790 使用标准 MSOP + 分流器可减少 38% 的 PCB 空间

加热是人形机器人的关键设计考虑因素。这些 EZShunt™ 器件在温度范围内具有出色的性能,因为这些器件包含内置的编程温度补偿功能,即使温度在器件的整个额定温度范围内发生变化,也能保持器件测量的精确度。这可导致总设计漂移低至 35ppm/°C。额外考虑因素是通过器件散热。这些 EZShunt℠ 器件具有基于环境温度的连续载流能力,每个 EZShunt™ 数据表都通过安全工作区曲线概述了这一点。为了确保限制整个封装的热耗散,设置有该安全工作电流水平,以便不对电阻器、封装造成损坏,或者器件的内部结温不超过 165°C 限值,使整个温度范围内的性能可靠。

表 2. 相关器件

备选器件建议

不具备 PWM 抑制功能的替代器件是 INA296A 和 INA791x。INA296A 是分立式设计,而 INA791x 是集成分流器 设计。这些器件可用于具有高达 110Vcm 宽共模电压范围的高侧检测,并且可以承受负共模电压摆幅。

INA381 是一款成本优化型低电压电流检测放大器,具有可提供过流警报的集成比较器,用于满足低侧检测需求。

表 3. 备选器件建议

隔离式霍尔效应电流传感器

除了电流检测放大器,TI 还为高压交流或直流测量提供隔离式霍尔效应电流检测设计。该产品系列为大型工业机器人中常见的 400V 至 600V 高电压电平提供隔离式传感设计。这些产品提供专为直列式相位监测设计的模拟输出,以及有利于过流保护的附加过流比较器特性。这些器件目前具有高达 125Arms 的载流能力和 1MHz 选项。TMCS1123 (250kHz) 和 TMCS1133 (1MHz) 具有 670µΩ 阻抗,能够在 SOIC-16 封装中实现 80Arms 的载流能力。TI 的所有霍尔效应电流传感器均能提供行业领先的精度和低漂移设计。其它封装创新设计支持小尺寸、高载流方法。

隔离式 Δ-Σ 调制器 & 放大器与调制器

设计人员可以在两种隔离式电流检测设计之间进行选择;一种具有模拟输出,另一种具有调制器输出。在基于隔离式放大器的设计中,测得的模拟信号经过多次模数和数模转换。隔离式放大器内的各级、差分转单端级以及 ADC(位于 MCU 或 DSP 外部或内部)会降低整体精度和噪声性能,还会增加延迟。但是,放大器具有简单和易于集成的特性。

或者,基于隔离式调制器的设计仅进行一次模数转换。此类设计无需差分转单端级,因此减少了元件数量,缩小了设计尺寸。此外,也无需基于隔离式放大器的设计中使用的 ADC。该 ADC 在许多情况下会限制可实现的最大采样分辨率和精度。与基于隔离式放大器的设计相比,基于隔离式调制器的方法提高了信号噪声性能和总体精度,并可以实现更高的信号带宽和更低的延迟。

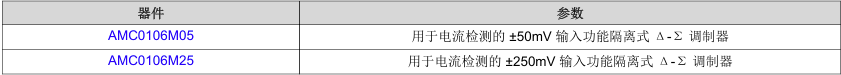

带调制器机器人简介

随着机器人市场增长,对经济高效、小尺寸的精密而高效器件的需求日益迫切。TI 的隔离式同相电流检测调制器可提供满足所有这些要求的设计。通过使用 AMC0106M05 或 AMC0106M25,用户可以将器件配置为实现 >14 位的分辨率,从而可以精确控制电机,将设计尺寸减小 >50%,并在 PWM 开关事件期间进行连续测量。

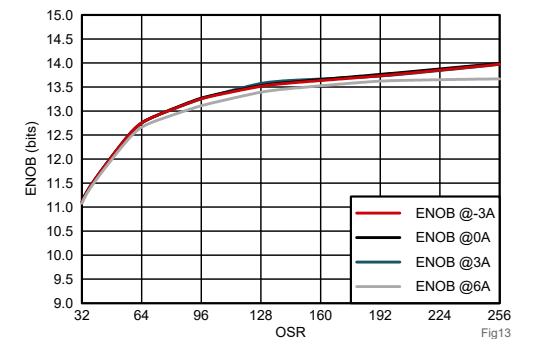

ENOB

AMC0106M05 和 AMC0106M25 功能上的隔离式 Δ-Σ 电流检测调制器可以实现更精确的电流测量。与如今的 8 位到 11 位模拟设计相比,这些器件具有 12 到 14 个有效位数 (ENOB),如图 7 所示。测量精度的提高可以改进对低电流和电压电平的测量,从而实现精细的机器人任务和移动。

图 7. 相电流 ENOB 与 OSR 间的关系

PWM

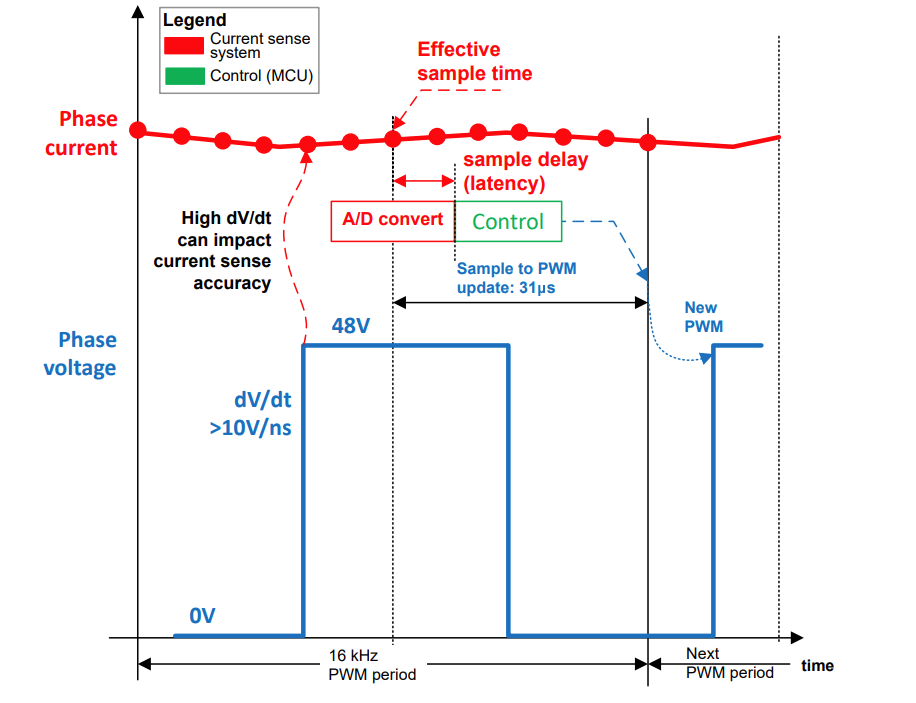

与低侧分流检测相比,直列式相电流检测可实现更高的性能、连续测量并在整个 PWM 周期内更精确地控制电机相电流。因此,伺服驱动器和机器人应用通常选择直列式相电流检测。

PWM 开关在相电流采样期间发生。因此,至关重要的是相电流传感器不受高共模电压瞬态干扰,并且不影响测量精度。图 8 显示了一个 PWM 周期内电机相电流之一和相应 PWM 电压的简化图表。

图 8. 闭环相电流控制和短路检测中的电流采样

AMC0106M05 和 AMC0106M25 调制器具有 150V/ns 的高 CMTI,可以随时连续采样,这与竞品的设计不同,后者在 PWM 开关期间具有消隐时间。

表 4. 相关器件

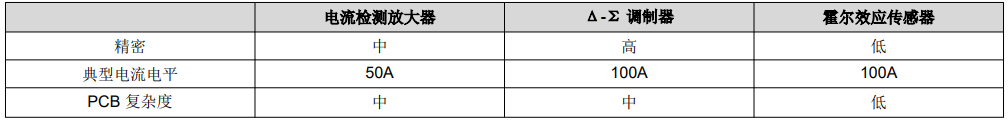

表 5 中总结了测量电流的选项。

表 5. 电流检测方法比较

结语

人形机器人包含很多用于控制关节的电机。电流检测在监测这些电机和为其提供反馈方面发挥着至关重要的作用。低侧、高侧和直列式电流检测可用于监控电流,但直列式电流检测为人形机器人中的电机控制提供了最有效的方法。德州仪器 (TI) 拥有许多面向直列式电机控制的电流检测设计,包括 INA241A、INA790x 和 INA750。所有这些器件都包含增强型 PWM 抑制特性和高带宽,以尽可能地减小输出端的干扰并实现较短稳定时间。TI 精选的功能上隔离式电流检测调制器由 AMC0106M05 和 AMC0106M25 组成,能够以小巧的外形实现超高的精度,并在整个 PWM 周期内实现高 CMTI 和连续检测且没有消隐时间。TI 的这些高精度小尺寸设计可帮助工程师满足人形机器人从头部到脚趾的电流检测要求。

芯耀

芯耀

1025

1025