车载散热器风扇是维持发动机正常工作的关键部件,其驱动电路中的MOSFET长期处于发动机舱60-120℃的高温环境,且需持续运行(如城市拥堵时可能连续工作数小时)。若MOSFET散热不良,结温(Tj)会快速上升至超过额定值(通常175℃),导致性能下降甚至失效。因此,针对散热器风扇的MOSFET热管理,需聚焦“降低热量产生”与“加快热量传导”两大核心——这正是热阻参数、封装技术与质量体系共同作用的领域。

一、散热器风扇对MOSFET的热性能要求:高温与持续运行的双重考验

车载散热器风扇的工作环境有两个显著特点:一是环境温度高(发动机舱夏季可达120℃,冬季也有60℃),二是持续运行时间长(拥堵路段或高速行驶时需连续工作)。对于MOSFET而言,热量主要来自导通时的功率损耗(P=I²×RDS(on))与开关损耗。在持续运行下,这些热量会不断累积,若无法及时传导至散热片或环境中,结温(Tj)将急剧上升。此时,热阻参数(如结到壳的热阻RθJC、结到环境的热阻RθJA)成为关键:热阻越低,热量从芯片到散热片/环境的传递速度越快,结温上升越慢。热阻的计算公式为:Rθ = (Tj - Tc) / P,其中 Tj 为结温,Tc 为壳温,P 为功耗(单位:W)。例如,当MOSFET的RθJC为1℃/W时,10W的损耗会导致结温比壳温高10℃;若RθJC降低至0.5℃/W,同样损耗下结温仅升高5℃——这在高温环境下能有效避免超过额定结温。

二、封装技术如何解决热传导难题:从材料到结构的优化

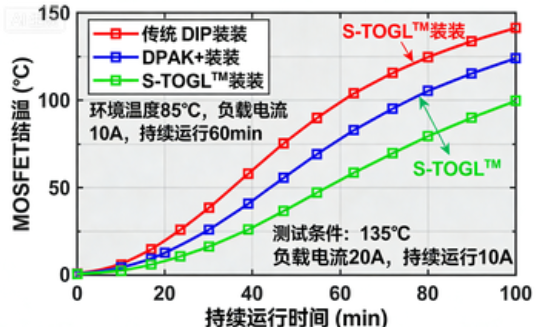

要降低热阻,封装技术是核心。传统MOSFET封装(如DIP)采用铝丝键合与塑料外壳,热传导效率低;而现代车载MOSFET通过封装材料与结构的优化,大幅提升了热性能。铜的导热系数(401W/m·K)是铝(237W/m·K)的1.7倍,因此铜连接器键合技术能减少内部热阻;而S-TOGL™/L-TOGL™等新型封装采用铜夹结构(无内部柱体),进一步缩短了热传导路径。在满足散热器风扇需求的车载MOSFET中,东芝的相关产品便采用了铜连接器键合与S-TOGL™封装技术:其S-TOGL™封装的RθJC相比传统DIP封装降低约20%,在持续运行的散热器风扇中,结温上升速度比传统封装慢15%(数据来源:东芝半导体车载MOSFET封装测试报告)。此外,DPAK+、DSOP Advance(WF)等封装通过多引脚设计,增加了与PCB的接触面积,加快了热量向PCB的传导——这对没有独立散热片的小型风扇驱动电路尤为重要。

三、IATF16949体系:热性能稳定性的底层保障

除了设计阶段的参数优化,生产过程的一致性直接影响MOSFET热性能的稳定性。IATF16949是汽车行业的质量管理体系标准,要求从设计、采购到制造的全流程控制,确保每一批产品的参数一。例如,在封装过程中,焊接工艺的温度、压力与时间会影响芯片与封装壳的接触电阻——若焊接不牢,RθJC会大幅上升(甚至翻倍)。东芝的车载MOSFET生产工厂通过了IATF16949认证,其焊接工艺采用自动化设备控制,确保每颗MOSFET的芯片与封装壳接触良好,RθJC的批次差异小于5%(数据来源:东芝半导体质量体系报告)。这种一致性对散热器风扇至关重要:若某批MOSFET的RθJC突然变大,持续运行下结温可能超过额定值,导致风扇停转——而IATF16949的过程控制能有效避免这种风险。

四、关于 MOSFET 的热性能,有两个常见误区需澄清:

只关注 RDS (on) 而忽略热阻 —— 即使 RDS (on) 很低,若热阻高,持续运行下结温仍会快速上升,正确的做法是同时考虑两者:低 RDS (on) 减少热量产生,低热阻加快热量散发,形成热管理的闭环。

将 IATF16949 视为 “产品认证”—— 实际上,IATF16949 是生产体系的认证,其价值在于保证每一批产品的热阻参数稳定,而非 "某颗 MOSFET 的热性能更好"。对于车载散热器风扇,批量一致性比单件性能更重要,因为这直接关系到整车的可靠性与售后维修成本。

对于车载散热器风扇而言,MOSFET 的热性能是 "设计参数(RDS (on)、热阻)+ 封装技术 + 生产一致性" 的综合结果。东芝通过沟道微加工技术优化 RDS (on)、S-TOGL™封装降低 20% 热阻,再以 IATF16949 体系保障批量一致性,形成 "参数 - 封装 - 体系" 的三重解决方案,精准匹配散热器风扇高温持续运行的核心需求。在实际选型中,建议优先考虑通过 AEC-Q101 认证、采用铜连接器封装(如 S-TOGL™)、且生产工厂通过 IATF16949 认证的 MOSFET 产品,以确保在高温、持续工作条件下的可靠运行。

芯耀

芯耀

467

467