在电子制造领域,印刷电路板(PCB)的表面处理工艺有很多种,例如ENIG、HASL、沉锡和OSP等,对其性能和可靠性起着关键作用。这些表面处理的目的,是保护裸露的铜,确保其在储存期间不受损害,并为后续焊接(SMT、波峰焊、选择性波峰焊、手工焊接等)做准备。

阻焊和表面处理

在焊接过程中,表面处理溶解在焊膏或锡(波峰焊)中,焊点会与铜形成电气连接。然而,在无电解镍/金表面处理的情况下,保护性金层会溶解在焊料中,焊点则与镍结合。

PCB表面处理可分为有机表面工艺和金属表面工艺两大类,各有利弊。选择哪种表面处理,取决于最终应用、组装工艺和PCB设计。

本文将探讨硬金工艺的特点及其最常见的应用

硬金表面处理,也叫电解硬金工艺,是通过电镀,在PCB表面形成一层特殊的金层。与化学沉镍金(ENIG)等其它表面处理工艺相比,硬金镀层更厚,且通过与镍或钴等金属形成合金,硬度和耐磨性得到极大提升。这使得硬金工艺特别适合应用在那些需要长时间保持电气连接,且频繁受到机械应力或插拔的PCB区域。

硬金工艺的常见应用

边缘连接(金手指)

边缘连接器,也就是我们常说的金手指,是硬金工艺的重要应用场景。这些位于PCB边缘、表面镀有电解镍/金的铜质手指或焊盘,就像电子设备中的“桥梁”,在计算机、智能手机、工业设备、数据中心等应用中,承担着电子模块之间的数据传输和电气连接重任。

以PCI(外设互连)电路板为例,它需要频繁插拔,对连接器的耐磨性要求极高。硬金工艺为金手指带来了厚且坚硬的金层,即便经过反复插拔,依然能保持良好的电气连接性能,有效避免了因磨损而导致的接触不良问题。

边缘连接金手指应用实例

内存模块 - 金手指可确保内存模块与主板之间的可靠连接

SIM卡连接器 - 用在智能手机中,确保SIM卡与手机间的稳定持久连接

服务器扩展卡 - 借助硬金工艺的金手指,为服务器增加存储或网络容量提供可靠接口

工业主板 - 可承受各种恶劣环境和工作条件

键盘和键触点 - 局部镀硬金

键盘或键触点,是局部镀硬金的典例,即仅在特定的高频接触使用区域进行硬金处理。在键盘中,硬金工艺用于按键触点,来确保触点的使用寿命和稳定连接。金层可防止磨损和老化,在反复按键的情况下仍能保持可靠的电气连接。

对PCB内部的这些接触区域,会进行局部电镀,以满足在PCB外实现可靠的电气连接的需求,类似于我们用于边缘连接器的金手指。具体的设计,需要在PCB前期设计阶段就做好规划,我们建议您向当地的FAE工程师寻求技术支持。

硬金表面处理的规格参数

| IPC 1级标准 | IPC 2级标准 | IPC 3级标准 | |

| 最小金厚要求 | 0.8um | 0.8um | 1.25um |

| 最小镍厚要求 | 2um | 2.5um | 2.5um |

NCAB默认按照IPC 2级标准进行硬金表面处理。

相比之下,ENIG表面处理的最小化学金厚为0.05um.

优点:

耐用,耐机械磨损

使用寿命长

符合RoHS规范

缺点:

成本高

可焊性不佳

可能会与同一电路板上的其它可焊表面处理冲突(具体请向当地的NCAB FAE咨询)

局部镀硬金需要匹配合适的图形设计

硬金工艺的关键工序

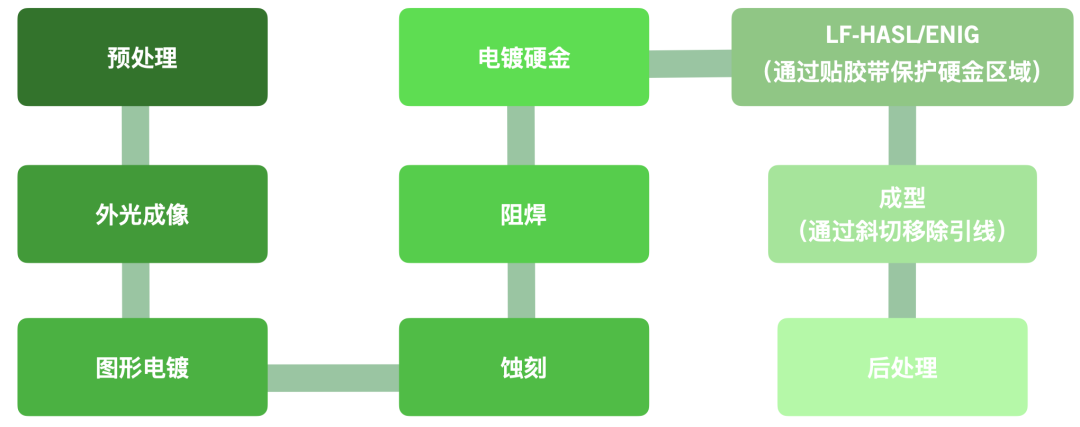

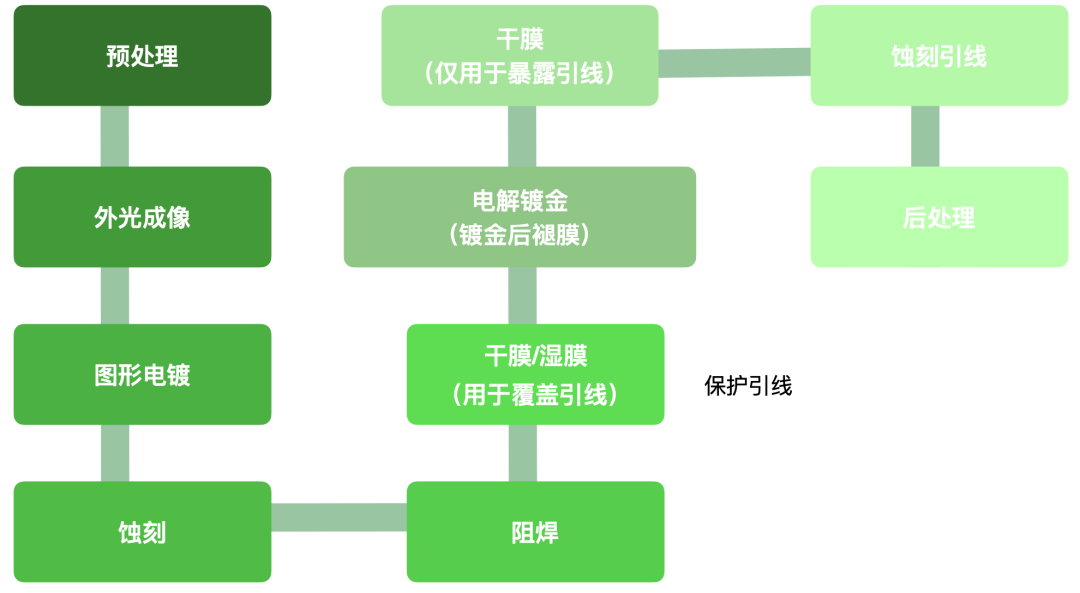

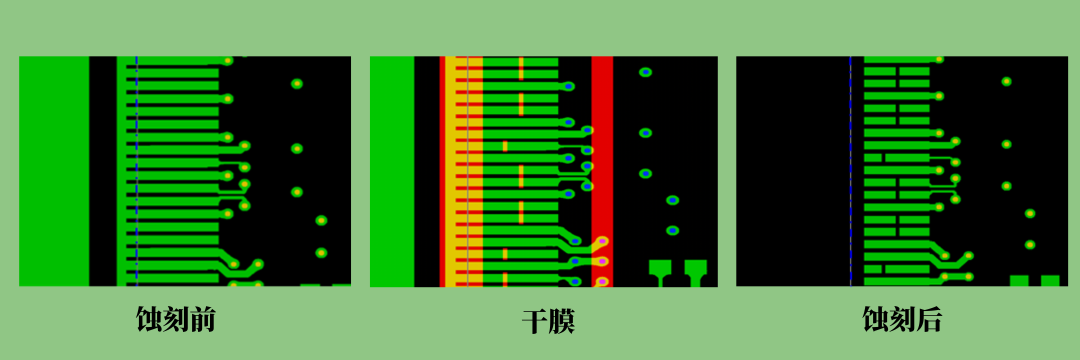

由于硬金表面处理,是通过电解工艺实现的,因此需要额外的阴线来连接镀金焊盘和电解液阳极。这些引线必须在电镀后去除,去除的方式有两种:

通过倒角方式机械移除

通过蚀刻去除

这也解释了为什么在设计阶段就需要对选择性电镀硬金键盘进行合理的规划。

结论

硬金工艺,是满足PCB长期高磨损连接需求的理想选择。虽然硬金工艺因为金厚增加,导致成本较高,但其出色的抗机械磨损的表现,可确保较长的使用寿命,同时符合RoHS标准。

芯耀

芯耀

1246

1246