碳化硅(SiC)功率模块是电力电子领域的革命性产品,因其材料特性在高温、高压、高频应用中表现卓越。以下是其核心组成部分及优势分析:

一、碳化硅(SiC)模块的核心组成部分

SiC芯片开关器件:SiC MOSFET(常用)或JFET,替代传统硅基IGBT,实现更高开关频率和更低导通损耗。

二极管:SiC肖特基二极管(SBD),无反向恢复电流,降低开关损耗。

封装结构基板:采用高导热材料(如氮化铝陶瓷或Si3N4),确保散热效率。

互连技术:银烧结或铜线键合,提升高温可靠性。

外壳:优化电磁屏蔽和绝缘设计(如环氧树脂或陶瓷封装)。

辅助元件

栅极驱动电路:适配SiC器件的高速开关需求,减少寄生参数影响。

温度传感器:实时监控模块温度,防止过热损坏。

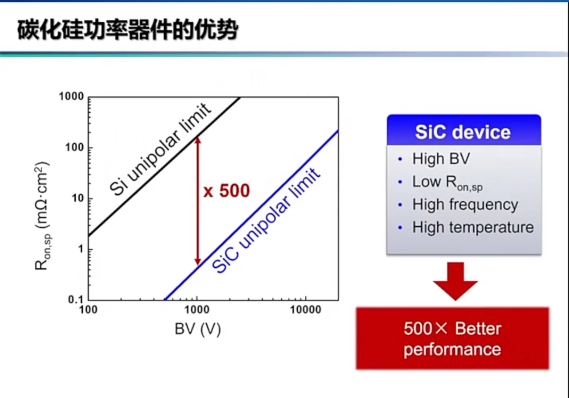

二、SiC模块的显著优势材料特性优势

高击穿场强(10倍于硅):支持更高电压(1200V以上),器件厚度更薄。

高热导率(3-4倍于硅):散热效率高,降低冷却需求。

宽禁带宽度(3.26 eV):高温稳定性强(工作温度可达200℃以上)。

性能提升

低导通损耗:SiC电阻率极低,导通压降小(如SiC MOSFET的Rdson更低)。

高频开关:开关速度比硅快10倍,减少无源元件(电感/电容)体积和成本。

低开关损耗:SiC二极管无反向恢复问题,适合高频应用(如光伏逆变器、电动汽车)。

系统级效益

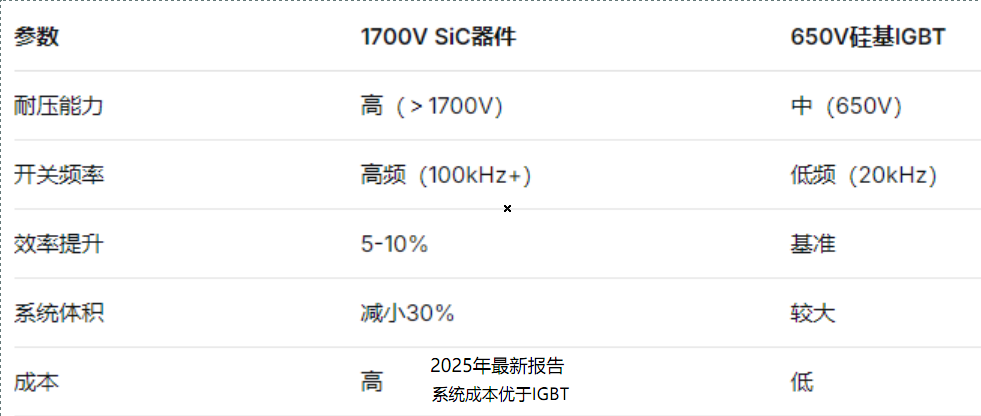

能效提升:整机效率提高5%-10%(如电动车续航延长)。

轻量化:高频特性允许使用更小的散热器和被动元件。

可靠性增强:高温环境下寿命更长,适合严苛工况(如航空航天、工业电机)。

应用场景优势

电动汽车:电驱系统体积缩小,快充桩功率密度提升。

轨道交通:高压牵引系统重量减轻,能效优化。

三、挑战与权衡成本问题

SiC衬底制备复杂,目前价格高于硅基(但随量产逐步下降)。工艺要求:需优化封装技术以匹配SiC的高温、高频特性(如解决栅极振荡问题)。驱动设计:需低电感布局和专用驱动IC以避免电压尖峰。

碳化硅MOSFETs与SiC模块产品概览

1700V功率器件关键特点材料优势SiC(碳化硅):主流选择,耐高压、高温(结温>200℃),开关频率高(降低滤波器体积),效率提升5-10%。

耐压与可靠性阻断电压≥1700V,漏电流极小,避免击穿风险。强抗雪崩能力,适应电动车复杂工况(如急加速/制动)。

动态性能快速开关(ns级),降低开关损耗(SiC比硅基IGBT减少50%以上)。低反向恢复电荷(Qrr),适合高频应用(如OBC)。

热管理高导热率(SiC为硅的3倍),散热更优,允许更高功率密度。模块化设计(如半桥模块)集成散热基板。

系统级适配兼容800V电池与400V设备(通过DC-DC转换),支持双向能量流动。与超充桩(如350kW)匹配,实现5-10分钟快充。

1.电压裕量设计800V系统实际工作电压可能瞬态超压(如关断尖峰、负载突变),需留有余量。1700V器件的耐压(如SiC MOSFET)可覆盖2倍以上标称电压,确保可靠性。例如:800V母线电压的峰值可能达1200V,1700V器件提供安全缓冲。

2.开关损耗与效率优化高压器件(如SiC)在高压下导通电阻更低,减少导通损耗,尤其适合高频开关场景(如OBC、DC-DC)。

3.系统简化需求避免多级电压转换,直接支持高压部件(如电机驱动、快充),1700V器件可简化拓扑结构。

对比传统方案

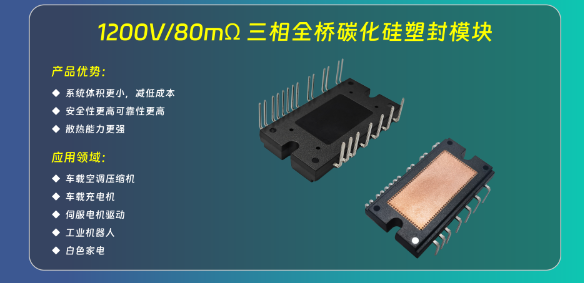

D21 系列碳化硅(SiC)功率模块-顶部散热

1. 系统体积小,成本降低;

2. 高功率密度,低寄生电感,低开关损耗;

3. 散热能力强;

4. 参数范围: VDS:1200V ID:32A RDS(on) :80mΩ

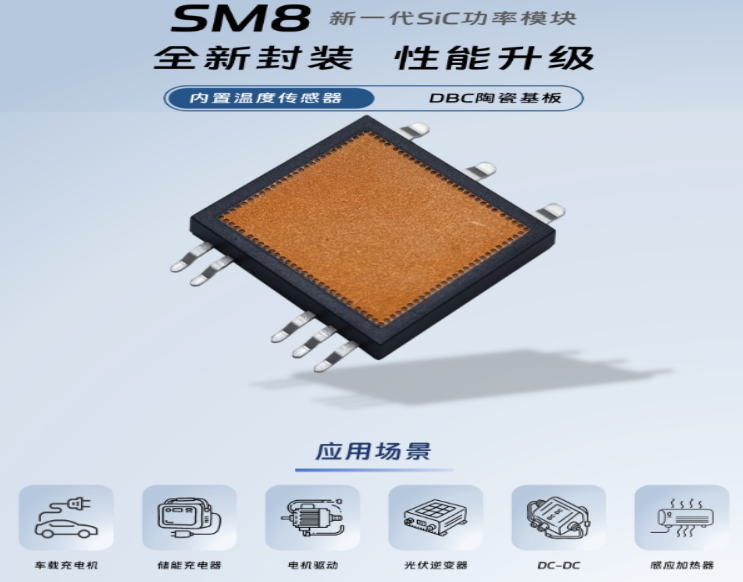

SM8 系列碳化硅(SiC)功率模块-顶部散热

1. 低寄生电感,低热阻;

2. 更优散热性能,安装便捷;

3. 参数范围: VDS:1200V ID:32A RDS(on) :80mΩ

ME2 (34mm)系列碳化硅(SiC)功率模块

1. 采用全焊片工艺,Cu底板+低热值AlN绝缘陶瓷;

2. 高功率密度,低寄生电感,低开关损耗;

3. 适用高温、高频应用;

4. 参数范围:VDS:650~1700V ID:30~300A RDS(on) :4~80mΩ

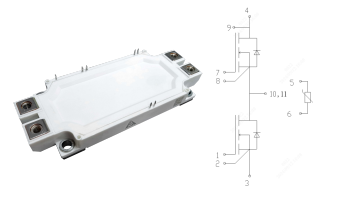

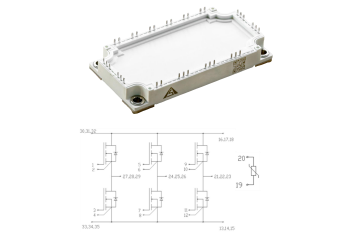

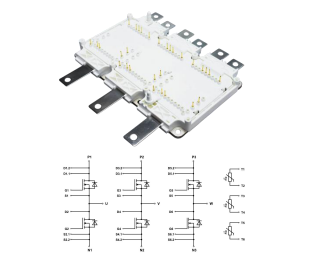

ME3(62mm) 系列碳化硅(SiC)功率模块

1. 采用全焊片工艺,Cu底板+低热值AlN绝缘陶瓷;

2. 高功率密度,低寄生电感,低开关损耗;

3. 适用高温、高频应用;

4. 参数范围: VDS:650~1700V ID:30~600A RDS(on) :2~80mΩ

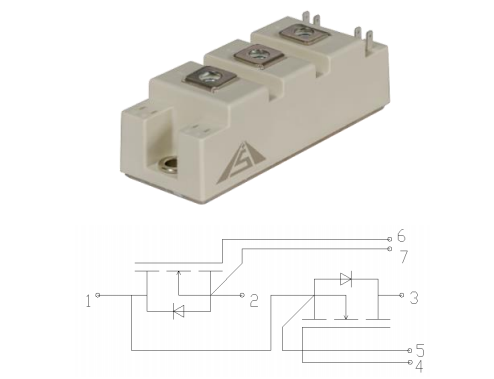

EP (Easy1b)系列碳化硅(SiC)功率模块

1. 采用先进的真空回流焊工艺,Al2O3绝缘陶瓷,最高工作结温150℃;

2. 高功率密度,低寄生电感,低开关损耗;

3. 适用高温、高频应用;

4. 参数范围:VDS:650~1200V ID:30~200A RDS(on) :6~80mΩ

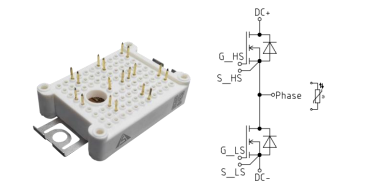

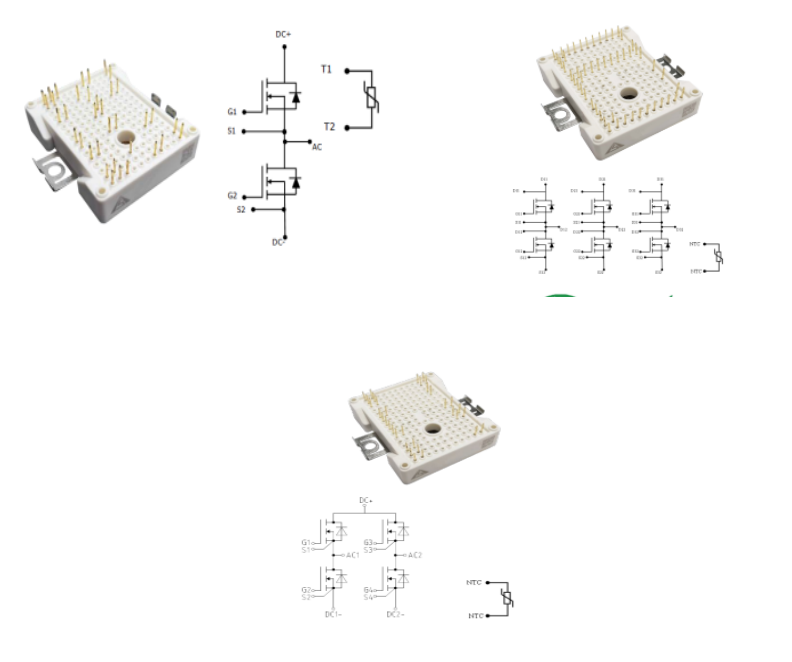

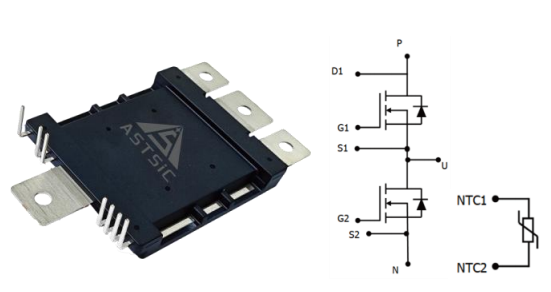

MEP (Easy2b)系列碳化硅(SiC)功率模块

1. 高功率密度,低寄生电感,低开关损耗;

2. 适用高温、高频应用;

3. 集成NTC温度传感器,易于系统集成;

4. 参数范围:VDS:650~1700V ID:30~300A RDS(on) :3.3~80mΩ

MED(Ed3) 系列碳化硅(SiC)功率模块

1. 采用真空回流焊工艺,Cu底板+低热值AlN绝缘陶瓷,最高工作结温175℃;

2. 功率密度高,适用高温、高频应用,超低损耗;

3. 常关功率模块,零拖尾电流,寄生电感小于15nH,开关损耗低;

4. 参数范围:VDS:650~1700V ID:210~1000A RDS(on) :1.3~8.7mΩ

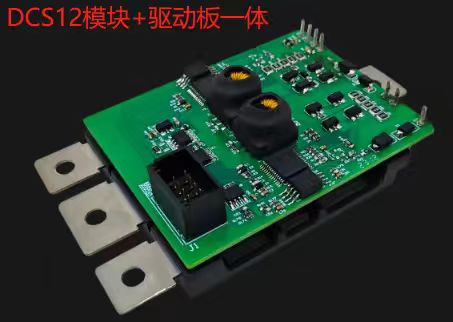

DCS12(dcm) 系列碳化硅(SiC)功率模块

1. 采用单面水冷+模封工艺,最高工作结温175℃;

2. 功率密度高,适用高温、高频应用,超低损耗;

3. 集成NTC温度传感器,易于系统集成;

4. 参数范围:VDS:650~1700V ID:400~1000A RDS(on) :1.3~6.2mΩ

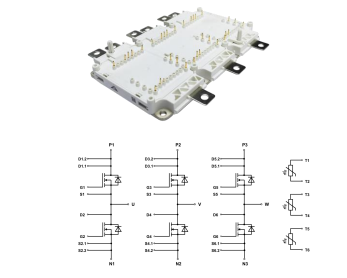

MEK6 系列碳化硅(SiC)功率模块

1. 最高工作结温175℃;

2. 高功率密度,低开关损耗;

3. 适用高温、高频应用;

4. 参数范围:VDS:650~1700V ID:100~400A RDS(on) :2.5~25mΩ

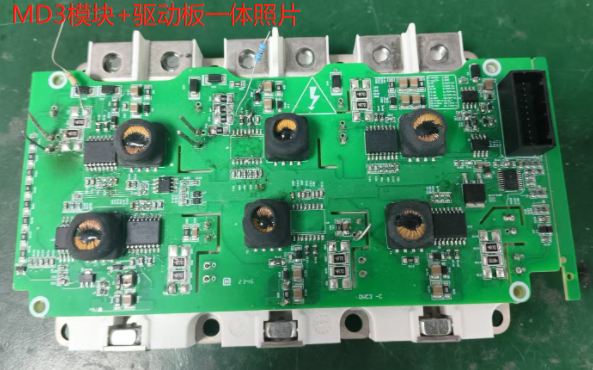

MD3 系列碳化硅(SiC)功率模块

1. 采用真空回流焊工艺,AlSiC底板+低热值AlN绝缘陶瓷,最高工作结温175℃;

2. 适用高温、高频应用,超低损耗;

3. 参数范围: VDS:650~1700V ID:300~800A RDS(on) :1.5~8.3mΩ

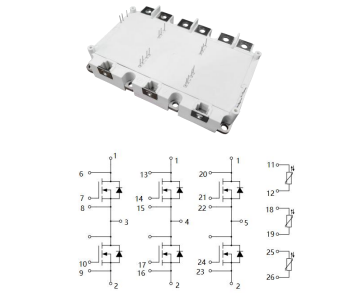

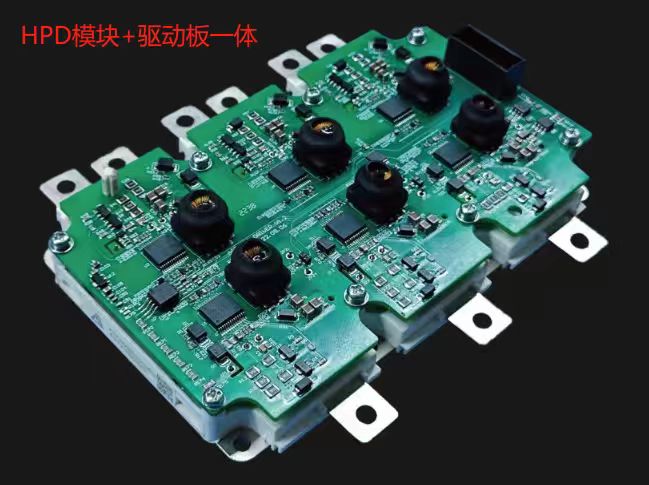

HPD 系列碳化硅(SiC)功率模块

1. 最高工作结温175℃;

2. 第三代模块寄生电感低于10nH,比现有模块小50%以上,降低开关损耗;

3. 参数范围:VDS:650~1700V ID:400~1000A RDS(on) :1.3~6.5mΩ

结论

SiC模块通过材料特性与设计优化,在效率、功率密度和高温性能上全面超越硅基器件,尤其适合高附加值或对能效敏感的应用。随着成本下降和工艺成熟,SiC将在高压大功率领域加速替代传统硅基方案。

芯耀

芯耀

3170

3170