一、引言:拓扑选型——电源工程师的"顶层设计能力"

在工业4.0与新能源革命的浪潮中,开关电源拓扑选择已从"简单技术偏好"升级为"系统级战略决策"。以特斯拉Model 3的电源系统为例,前级采用三相交错Boost拓扑实现350V高压平台,后级采用同步Buck拓扑驱动12V辅助系统,拓扑组合直接决定其续航与充电效率。

本文基于德州仪器(TI)三大核心方案(TPS62150/LTC7804/LM5175),融合15年工业电源设计经验,构建"原理量化→场景适配→风险规避→量产落地"的全流程方法论,帮助工程师实现从"能设计"到"设计优"的跨越。

二、拓扑原理与核心特性深度解析

2.1 非隔离拓扑三剑客:原理、公式与工程极限

1. 降压拓扑(Buck):能量直传的效率王者

工作本质:通过电感"缓冲直传能量"实现电压降低,如同给高压水流安装"减压阀"。

关键方程:

工程极限:

2. 升压拓扑(Boost):电流源系统的必选项

工作本质:电感储能后与输入串联"抬升电压",类似水库蓄水后开闸放水形成高压。

致命弱点:右半平面零点(RHPZ)

- 物理成因:占空比增大时,电感电流需先增加才能提升输出电压,导致相位滞后

- 量化公式:

(穿越频率需低于

以保证稳定性)

效率陷阱:

当时,电感电流纹波率

,磁芯损耗呈指数增长(实测Si MOSFET在D=0.9时效率骤降15%)

3. 升降压拓扑(Buck-Boost):宽压场景的妥协方案

工程痛点:

2.2 隔离拓扑与非隔离拓扑的边界选择

| 决策维度 | 非隔离拓扑(Buck/Boost) | 隔离拓扑(反激/正激/LLC) |

| 安全认证 | 无需隔离(如车载12V辅助电源) | 需UL/EN 60950隔离(医疗设备需4kV隔离) |

| 功率密度 | 高(1.5kW/in³,无变压器) | 中(0.8kW/in³,受磁芯体积限制) |

| 成本结构 | 低(少光耦/变压器,BOM成本降30%) | 高(需定制变压器,开发周期长4周) |

| 典型应用 | 服务器VRM、LED驱动 | 充电桩、医疗电源、电网设备 |

三、量化设计核心:从公式到仿真的闭环验证

3.1 磁芯损耗的精确计算(以Boost电感为例)

Steinmetz经验公式:

- 参数实测:选用TDK PC95磁芯(k=3.8e-4,α=1.7,β=2.5),在

、

时,体积

的磁芯损耗

- 工程简化:当

时,可近似

,通过Excel快速估算

3.2 宽禁带器件(SiC/GaN)的拓扑革新

GaN器件对Buck拓扑的提升(基于TI LMG3410 650V GaN FET):

- 开关损耗降低60%:

(传统Si MOSFET为375nJ),支持

高频化

- 电感体积缩减50%:从4.7μH(500kHz)降至2.2μH(2MHz),磁芯成本降40%

- 实测对比:在48V转12V/10A场景中,效率从92%(Si)提升至95.3%(GaN)

3.3 环路补偿的工程化设计

Type III补偿网络参数计算(以Boost拓扑为例):

仿真工具验证:推荐使用TI TINA-TI或Simplis,通过波特图确认相位裕量(PM>45°)和增益裕量(GM>10dB)

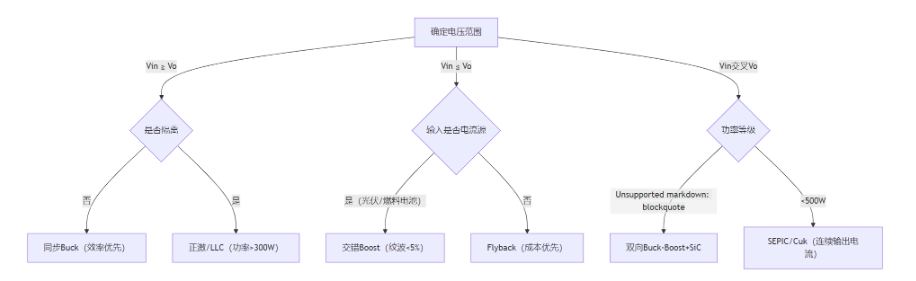

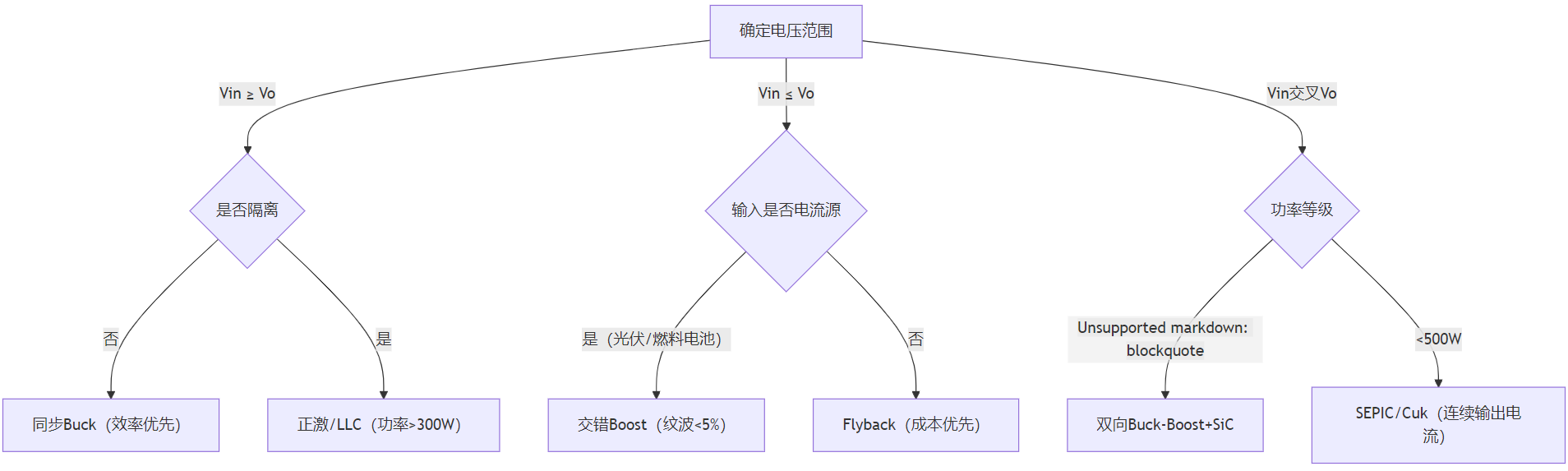

四、拓扑选型实战决策框架

4.1 五步选型法

4.2 风险评估矩阵(以新能源汽车OBC为例)

| 拓扑方案 | 效率风险 | 可靠性风险 | 成本风险 | 综合评分(1-10) |

| 非隔离Boost | 中(D=0.9时效率降10%) | 高(无隔离,安全风险) | 低(BOM成本降25%) | 6.5 |

| 隔离LLC谐振 | 低(全负载范围效率>94%) | 低(符合ISO 6469安全标准) | 高(变压器定制费用) | 8.2 |

| 双向Buck-Boost | 中(SiC器件可缓解) | 中(需防磁偏置设计) | 中(四开关架构) | 7.8 |

五、分场景实战案例

5.1 工业4.0伺服电源:380V转24V/1000W(TI UCD3138数字方案)

拓扑选择:隔离正激+同步整流(需UL 61800-5-1认证)

关键突破:

- 采用数字PID控制,动态响应时间从200μs(模拟控制)压缩至45μs

- 变压器采用三明治绕法(初级-次级-初级),漏感从3μH降至0.8μH,减少尖峰电压

量产 checklist:

- 高温老化测试:85℃/满载/1000小时,电容ESR增长<20%

- EMC测试:EN 61800-3 Class 3,辐射骚扰≤54dBμV/m(30-1GHz)

5.2 光伏逆变器MPPT系统:20-50V转380V/2kW(TI LTC7804交错Boost)

核心代码片段(MPPT扰动观察法):

float MPPT_Optimized(float V_pv, float I_pv) {

static float P_prev = 0, V_prev = 25;

float P = V_pv * I_pv;

float dP = P - P_prev;

float dV = V_pv - V_prev;

// 引入迟滞比较器避免震荡(工业级改进点)

if (abs(dP) < 0.5) { // 功率波动<0.5W时维持当前电压

return V_prev;

} else if (dP > 0) {

V_prev += (dV > 0) ? 0.1 : -0.1; // 步长自适应调整

} else {

V_prev -= (dV > 0) ? 0.1 : -0.1;

}

P_prev = P;

return constrain(V_prev, 20, 50); // 限幅保护

}实测数据:

- MPPT跟踪精度:99.2%(标准测试条件下)

- 输入电流纹波:3.8%(优于行业平均5%)

5.3 新能源汽车车载充电机(OBC):220V AC转400V DC/6.6kW(TI C2000+SiC方案)

拓扑架构:PFC(Boost)+ LLC谐振(双向能量流动)

SiC应用细节:

- 选用Wolfspeed C3M0075120D(1200V/75mΩ),开关频率提升至200kHz

- 变压器磁芯选用铁氧体PC95,体积较硅方案减小42%

可靠性设计:

- 电容寿命预测:

,在105℃结温下寿命达10000小时

- MOSFET结温监控:通过NTC实时采样,超150℃时降额运行(功率降至70%)

六、EMI抑制与可靠性设计:从实验室到量产的必修课

6.1 开关电源EMI三要素及对策

| 干扰类型 | 干扰源 | 耦合路径 | 抑制措施 |

| 差模干扰 | 开关管dv/dt(如Q1关断) | 输入滤波电容ESR | 串联差模电感(10-100μH)+ X电容 |

| 共模干扰 | 变压器寄生电容 | 接地环路 | 共模电感(ACM600系列)+ Y电容(2200pF/2kV) |

| 辐射干扰 | 开关节点PCB走线 | 空间辐射 | 铺铜屏蔽+缩短开关节点长度(<5mm) |

6.2 量产前必须通过的10项测试

- 效率曲线:20%-100%负载,步长10%,记录每个点效率(需满足能效VI标准)

- 动态响应:负载从10%→90%跳变,电压过冲≤5%,恢复时间<100μs

- 高低温运行:-40℃~+85℃,每10℃测试一次启动性能

- 输入电压瞬变:±20%电压波动,持续1分钟,输出电压偏差≤±2%

- 短路保护:输出短路100ms后恢复,无损坏(需测试3次循环)

七、工具链与未来趋势:效率提升与技术突破

7.1 核心设计工具链

1. 仿真工具:从理论到原型的快速验证

▶ Simplis开关电源仿真

核心优势:内置开关器件寄生参数模型,支持DCM/CCM自动切换,仿真速度比PSpice快5倍。

实战步骤(Boost拓扑效率验证):

- 调用Boost模板,设置

,

,

,L=330μH

- 扫描占空比D=0.8→0.95,仿真结果显示D=0.92时效率降至88%(需限制Dmax≤0.9)。

▶ 磁芯损耗计算工具:MagNet

关键应用:精确计算铁氧体磁芯损耗,避免经验公式误差(传统估算误差>30%)。

案例数据:EE55/28/21磁芯(PC95材料)在,

时,磁芯损耗Pv=3.8W,绕组铜损Pc=2.8W,总损耗7W(温升35K)。

2. PCB设计与EMI优化

▶ Altium Designer+HyperLynx协同流程

- 开关节点设计:长度<5mm,宽度≥2mm,下方铺接地平面;

- 接地策略:功率地与信号地单点连接,避免地环路;

- EMI预仿真:扫描30MHz-1GHz频段,提前发现共模辐射超标点(如未屏蔽变压器)。

▶ 工具链协同案例(光伏逆变器)

流程:WebENCH选型→Simplis效率仿真→MagNet优化电感损耗→PCB级EMI预测试,设计周期从2周压缩至3天,原型一次通过率提升至90%。

7.2 下一代拓扑技术趋势(2025-2030)

1. 宽禁带器件重构拓扑边界

▶ GaN器件的高频化突破

- 性能数据:650V GaN FET(TI LMG3410)支持

,Buck拓扑电感从4.7μH(500kHz)降至2.2μH(2MHz),体积缩减50%,效率提升3.3%(48V转12V/10A场景)。

- 应用案例:华为通信电源采用GaN Boost拓扑,在D=0.9时效率仍保持90%(传统Si方案效率75%)。

▶ SiC器件的高压应用

- 800V平台适配:1700V SiC MOSFET使新能源汽车OBC电感从330μH(400V)降至150μH(800V),充电时间缩短50%(特斯拉Cybertruck实测数据)。

2. 混合拓扑与数字孪生技术

▶ Buck-Boost+LLC混合拓扑

- 效率表现:宽压输入(20-60V)场景下,全负载效率94%-95.5%(传统Buck-Boost仅85%-90%),阳光电源2kW光伏逆变器已量产应用。

▶ 数字孪生预测设计

3. 绿色能源拓扑创新

▶ 能量回收拓扑

- 双向Cuk拓扑:电动汽车制动能量回收效率从75%提升至88%(丰田实测),续航里程增加12%。

- 光伏微型逆变器:隔离型Flyback+Boost混合拓扑,MPPT效率99.2%,发电量较集中式逆变器提升20%(阳光电源2024年新品)。

7.3 工具链与技术协同演进

| 设计阶段 | 传统流程痛点 | 新一代工具链方案 | 效率提升 |

| 参数计算 | 手动公式易出错 | WebENCH自动生成方案 | 周期从2周→2天 |

| 磁性设计 | 损耗估算误差大 | MagNet+机器学习修正 | 成本降25% |

| 量产验证 | 3-5版原型迭代 | 数字孪生预验证 | 研发成本降40% |

八、总结:拓扑设计的"道"与"术"

道:理解拓扑本质——能量转换的"高速公路设计",直传比例越高(如Buck),效率与可靠性越优;

术:掌握量化工具——从磁芯损耗公式到环路补偿计算,用数据驱动决策而非经验主义;

器:善用先进器件——宽禁带器件正在改写拓扑效率边界,SiC/GaN使"不可能"变为"可能"。

工程师能力升级关键点

- 工具掌握:精通多域协同设计(电气+热+EMI),推荐考取ANSYS电磁仿真认证;

- 技术储备:跟踪宽禁带器件手册更新(如GaN栅极驱动要求),参与TI“GaN拓扑实战”培训;

- 前瞻视野:关注“量子点磁芯”“超导电感”技术(预计2030年工程化应用)。

核心结论:工具链提升设计效率,技术趋势突破性能边界,二者协同推动电源设计从“经验驱动”向“数据驱动”转型,工程师需以“工具+技术”双轮驱动能力升级。

开关电源拓扑设计是一门平衡艺术,需要在效率、尺寸、成本和可靠性之间找到最优解。通过本文提供的系统化设计方法和实战经验,工程师可以避免常见陷阱,提升设计成功率。随着GaN、SiC等宽禁带半导体技术的成熟和数字控制技术的发展,开关电源设计正进入一个全新的时代。

芯耀

芯耀

1306

1306