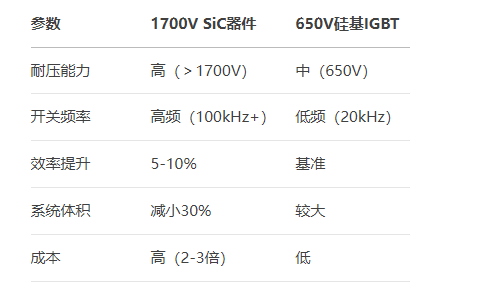

1700V功率器件关键特点

材料优势

SiC(碳化硅):主流选择,耐高压、高温(结温>200℃),开关频率高(降低滤波器体积),效率提升5-10%。

耐压与可靠性

强抗雪崩能力,适应电动车复杂工况(如急加速/制动)。

动态性能

快速开关(ns级),降低开关损耗(SiC比硅基IGBT减少50%以上)。

低反向恢复电荷(Qrr),适合高频应用(如OBC)。

热管理

高导热率(SiC为硅的3倍),散热更优,允许更高功率密度。

系统级适配

兼容800V电池与400V设备(通过DC-DC转换),支持双向能量流动。

与超充桩(如350kW)匹配,实现5-10分钟快充

1.电压裕量设计

800V系统实际工作电压可能瞬态超压(如关断尖峰、负载突变),需留有余量。1700V器件的耐压(如SiC MOSFET)可覆盖2倍以上标称电压,确保可靠性。

例如:800V母线电压的峰值可能达1200V,1700V器件提供安全缓冲。

2.开关损耗与效率优化

高压器件(如SiC)在高压下导通电阻更低,减少导通损耗,尤其适合高频开关场景(如OBC、DC-DC)。

3.系统简化需求

避免多级电压转换,直接支持高压部件(如电机驱动、快充),1700V器件可简化拓扑结构。

高压SiC MOSFET的核心优势

超高耐压与可靠性

1700V及以上耐压等级:轻松应对800V平台瞬态电压尖峰(如电机反电动势、快充浪涌),避免器件击穿。

强抗雪崩能力:适应电动车急加速、再生制动等动态工况,寿命远超硅基IGBT。

极低的导通与开关损耗

导通电阻(Rds(on))随电压升高增长缓慢:在800V系统中,SiC MOSFET的导通损耗比硅基IGBT低50%以上。

超快开关速度(ns级):开关损耗减少70%,支持高频运行(100kHz+),提升功率密度。

高温稳定性

结温可达200℃以上:SiC材料的热导率(3.7 W/cm·K)是硅的3倍,散热更高效,允许更高电流输出。

高频兼容性

近乎零反向恢复电荷(Qrr):消除二极管反向恢复损耗,适合高频应用(如OBC、DC-DC)。

对800V+高压系统的性能提升

1. 电驱系统:效率与动力升级

逆变器效率>98%(硅基IGBT约95%):减少能量损耗,延长续航5-10%。

高开关频率:缩小电机滤波电感体积,减轻重量(如保时捷Taycan电驱系统减重20%)。

峰值功率输出:支持更高扭矩密度,实现3秒级零百加速。

2. 超快充:缩短充电时间

兼容350kW+超充桩:SiC器件低损耗特性允许持续高电流输入,实现5-10分钟充电(SOC 10%-80%)。

减少充电模块体积:高频开关使OBC和DC-DC体积缩小30%(如特斯拉V4超充桩)。

3. 热管理与轻量化

降低散热需求:SiC器件的高效散热可减少冷却系统复杂度,如取消液冷管路。

系统集成化:结合多合一电驱单元(如比亚迪e平台3.0),整车减重10%-15%。

4. 续航与成本平衡

续航提升:效率优化可使整车续航增加5%-8%(WLTP工况)。

虽器件成本高(SiC模块约硅基的2-3倍),但系统级成本下降(节省铜、散热材料等)。

高压SiC MOSFET的技术挑战

成本问题

SiC衬底制备难度大,良率低,但随产能扩张(如Wolfspeed、科锐),成本逐年下降(预计2025年降本30%)。

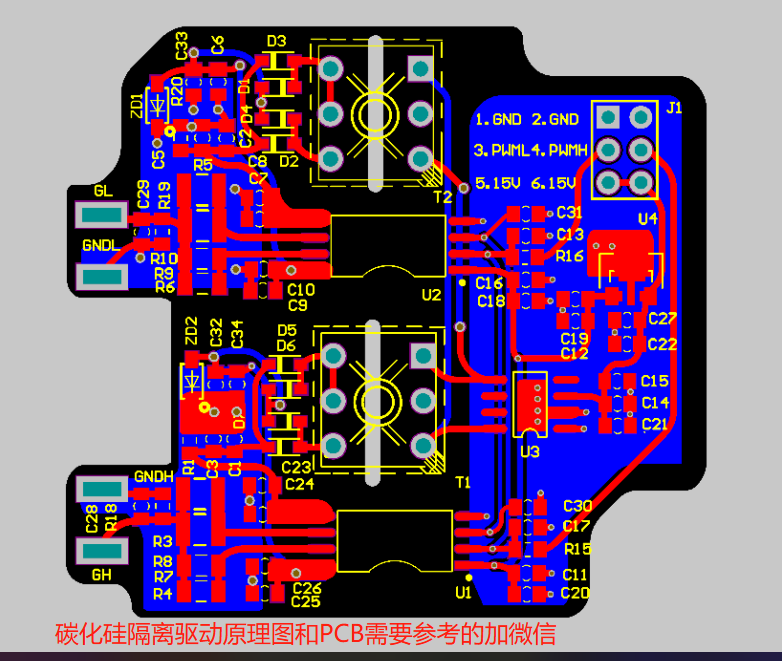

驱动设计复杂度

封装技术

典型应用案例

特斯拉Model 3/Y:后驱模块采用SiC MOSFET,逆变器效率提升至99%。

Lucid Air:900V平台+SiC电驱,实现超低能耗(4.6km/kWh)。

蔚来ET7:SiC模块使电机功率密度达3.3kW/kg。

五、未来趋势

电压平台升级:保时捷、奥迪等规划1000V+系统,需2000V SiC器件。

全SiC方案:从逆变器扩展至OBC、DC-DC、PDU等全车高压部件。

与GaN融合:中低压部分(48V)用GaN,高压用SiC,优化成本。

总结

高压SiC MOSFET通过 耐压能力、高效开关 和 高温稳定性,成为800V+电动车的“性能倍增器”,推动快充、长续航与轻量化发展。随着技术成熟和规模化,SiC将成为高压电动化的标配技术。

图片来源:深圳爱仕特公司

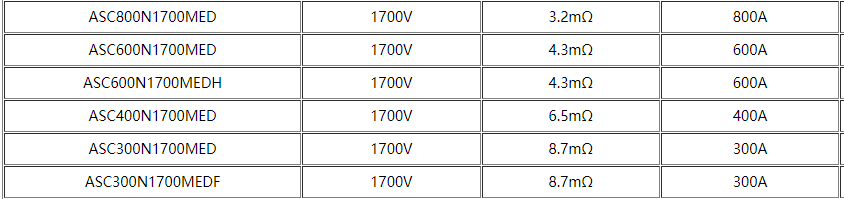

MED (ED3)碳化硅(SiC)功率模块

1. 采用真空回流焊工艺,Cu底板+低热值AlN绝缘陶瓷,最高工作结温175℃;

2. 功率密度高,适用高温、高频应用,超低损耗;

3. 常关功率模块,零拖尾电流,寄生电感小于15nH,开关损耗低;

图片来源:深圳爱仕特公司

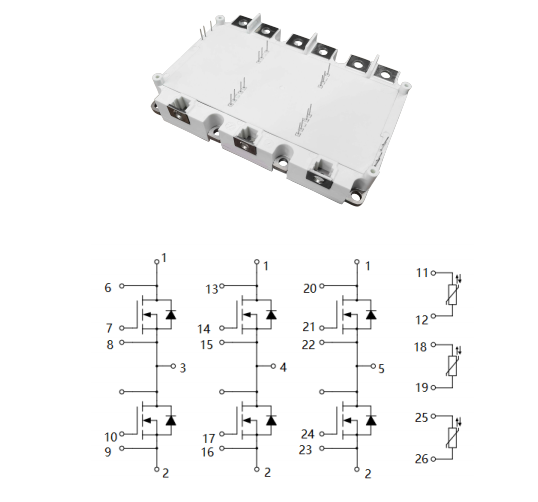

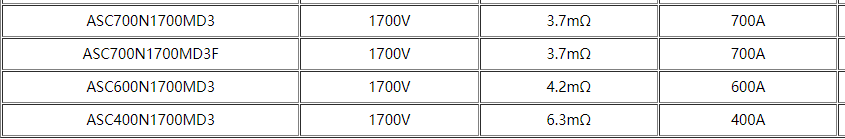

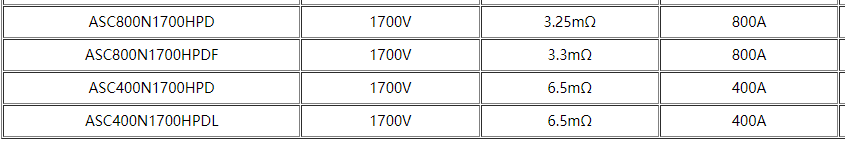

MD3 系列碳化硅(SiC)功率模块

1. 采用真空回流焊工艺,AlSiC底板+低热值AlN绝缘陶瓷,最高工作结温175℃;

2. 适用高温、高频应用,超低损耗

图片来源:深圳爱仕特公司

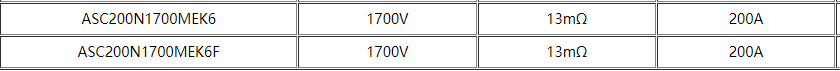

MEK6 系列碳化硅(SiC)功率模块

1. 最高工作结温175℃;

2. 高功率密度,低开关损耗;

3. 适用高温、高频应用;

图片来源:深圳爱仕特公司

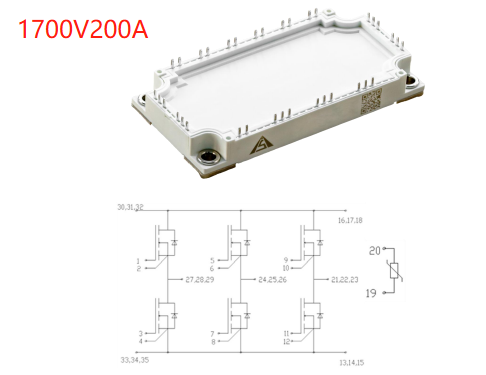

HPD 系列碳化硅(SiC)功率模块

1. 最高工作结温175℃;

2. 第三代模块寄生电感低于9nH,比现有模块小50%以上,降低开关损耗;

图片来源:深圳爱仕特公司

图片来源:深圳爱仕特公司

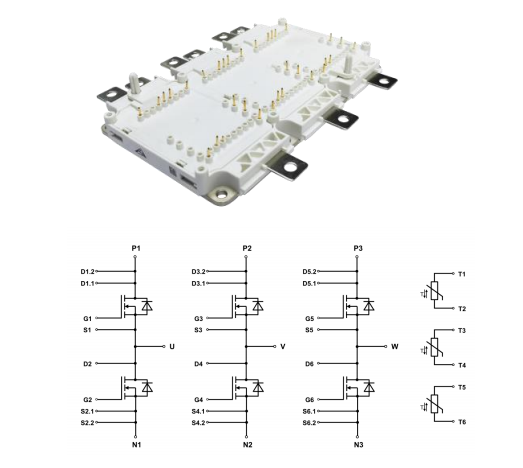

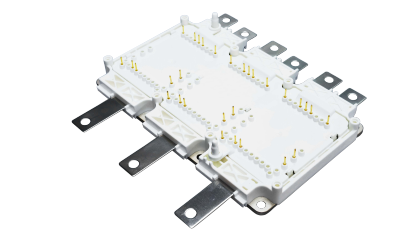

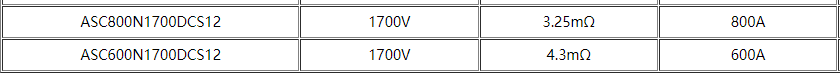

DCS12 (DCM)系列碳化硅(SiC)功率模块

1. 采用单面水冷+模封工艺,最高工作结温175℃;

2. 功率密度高,适用高温、高频应用,超低损耗;

3. 集成NTC温度传感器,易于系统集成;

图片来源:深圳爱仕特公司

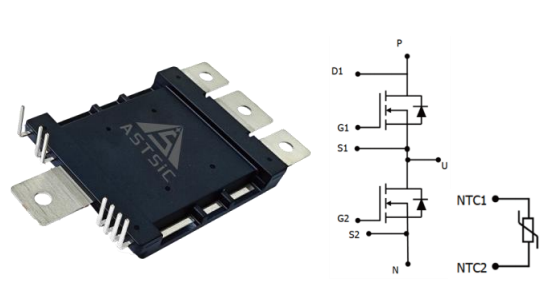

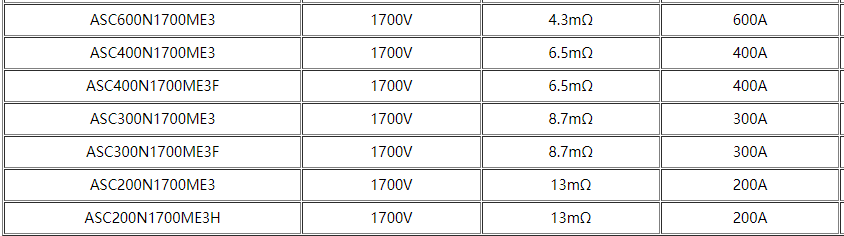

ME3(62mm) 系列碳化硅(SiC)功率模块

1. 采用全焊片工艺,Cu底板+低热值AlN绝缘陶瓷;

2. 高功率密度,低寄生电感,低开关损耗;

3. 适用高温、高频应用;

图片来源:深圳爱仕特公司

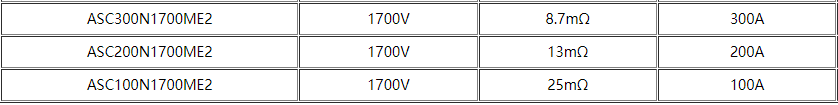

ME2 (34mm)系列碳化硅(SiC)功率模块

1. 采用全焊片工艺,Cu底板+低热值AlN绝缘陶瓷;

2. 高功率密度,低寄生电感,低开关损耗;

3. 适用高温、高频应用;

图片来源:深圳爱仕特公司

了解更多电力电子信息,请关注公众号:碳化硅MOS与SiC模块技术漫谈

图片来源:深圳爱仕特公司

图片来源:深圳爱仕特公司

芯耀

芯耀

3434

3434